چگونه بهترین دستگاه ساشه زن را برای کسب و کار خود انتخاب کنیم؟

بستهبندی تکنفره یا ساشهای به یکی از مؤثرترین روشها برای افزایش فروش، بهبود تجربه مصرفکننده و کنترل دقیق هزینهها تبدیل شده است. از صنایع غذایی و دارویی گرفته تا محصولات آرایشی و بهداشتی، استفاده از ساشهها به دلیل سهولت مصرف، بهداشت بالاتر و جذابیت بصری، رشد چشمگیری داشته است.

با این حال، انتخاب دستگاه مناسب ساشه زن تنها به مقایسه قیمتها محدود نمیشود، بلکه نیازمند بررسی دقیق پارامترهای فنی، نوع محصول، ظرفیت تولید و زیرساخت خط تولید است. در این مسیر، مشورت با متخصصانی نظیر تیم ماشینسازی عینیان میتواند ریسک خرید را کاهش داده و سرمایهگذاری شما را به تصمیمی هوشمندانه و سودآور تبدیل کند.

انتخاب صحیح دستگاه ساشه زن مایعات رقیق و غلیظ مستلزم ارزیابی همهجانبه ویژگیهای فیزیکوشیمیایی محصول، شرایط تولید و اهداف تجاری است. عواملی مانند دانسیته مواد، میزان رطوبت، حساسیت به دما و تیراژ هدف نقش تعیینکنندهای در نوع دستگاه دارند. عدم توجه به این موارد میتواند منجر به استهلاک زودرس قطعات، افزایش ضایعات بستهبندی و کاهش راندمان کلی خط تولید شود.

تعیین نوع محصول و وزن بستهبندی

نخستین گام، شناسایی دقیق نوع محصول است. مواد پودری مانند قهوه فوری یا ادویهها نیازمند سیستمهای ماردونی (اوگر) هستند تا وزن هر ساشه با دقت بالا کنترل شود. در مقابل، برای مایعات رقیق یا غلیظ از پمپهای پیستونی یا دندهای استفاده میشود. انتخاب اشتباه مکانیزم تغذیه باعث نوسان شدید وزن نهایی، نارضایتی مشتری و حتی مشکلات قانونی در برچسبگذاری خواهد شد.

محاسبه ظرفیت تولید مورد نیاز (تعداد ساشه در دقیقه)

برای انتخاب دستگاه مناسب، باید تیراژ روزانه و ماهانه خود را بر اساس ساعات کاری واقعی محاسبه کنید. سرعت دستگاه که معمولاً با واحد CPM (تعداد بسته در دقیقه) بیان میشود، نباید به گلوگاه تولید تبدیل شود. دستگاههای صنعتی عموماً توان تولید ۳۰ تا ۶۰ ساشه در دقیقه را دارند و این عدد باید با اهداف فروش و برنامه توسعه کسبوکار شما همخوانی داشته باشد.

انتخاب نوع دوخت و ابعاد ساشه

نوع دوخت ساشه تأثیر مستقیمی بر ظاهر، استحکام و هزینه بستهبندی دارد. بسته به استراتژی بازاریابی، میتوان از مدلهای مدادی (استیک)، سهطرف دوخت یا چهارطرف دوخت استفاده کرد. هر یک از این مدلها نیازمند فکهای حرارتی، قالببندی و تنظیمات مکانیکی متفاوتی هستند که باید در زمان سفارش دستگاه در نظر گرفته شوند.

بررسی فضای مورد نیاز برای استقرار دستگاه

پیش از خرید دستگاه، فضای فیزیکی کارگاه باید به دقت بررسی شود. ارتفاع سقف برای نصب مخزن و هاپر، فضای جانبی برای دسترسی اپراتور و محل قرارگیری نوار نقالههای خروجی از جمله موارد حیاتی هستند. عدم پیشبینی فضای کافی میتواند باعث اختلال در جریان تولید و افزایش خطرات ایمنی شود.

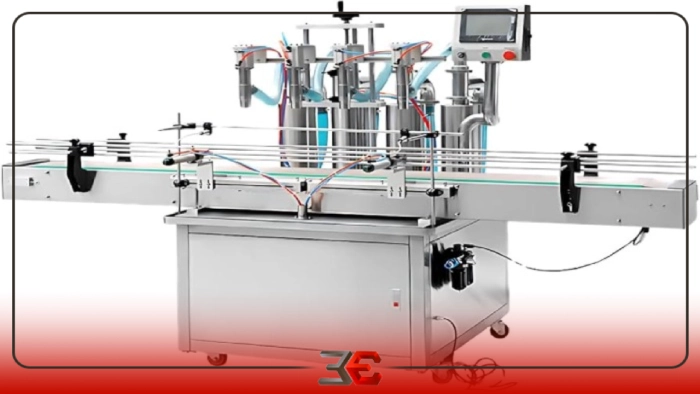

مکانیزم عملکرد و اجزای اصلی دستگاه بستهبندی ساشه

شناخت دقیق اجزای اصلی دستگاه، امکان بهرهبرداری بهینه و عیبیابی سریع را فراهم میکند. هماهنگی کامل بین سیستم تزریق مواد، واحد شکلدهی فیلم و بخش دوخت حرارتی ضروری است تا ضایعات فیلم به حداقل برسد و کیفیت نهایی بستهبندی حفظ شود.

سیستم توزین و پرکن (پیمانهای، اوگر، پمپی)

سیستم اوگر برای پودرهای چسبنده و سبک، سیستم پیمانهای برای گرانولهای روان مانند شکر و نمک و سیستم پمپی برای مایعات غلیظ طراحی شده است. دقت این سیستمها تأثیر مستقیمی بر حاشیه سود، کاهش هدررفت مواد اولیه و یکنواختی محصول نهایی دارد.

بخش دوخت و برش (سهطرف دوخت، چهارطرف دوخت، مدادی)

فکهای دوخت تفلوندار به همراه کنترل حرارتی PID، کیفیت یکنواخت دوخت را حتی در سرعتهای بالا تضمین میکنند. تنظیم صحیح فشار و دما در این بخش مانع از باز شدن درز ساشهها در حملونقل و انبارداری میشود.

کنترل پنل (PLC) و تنظیمات دستگاه

کنترل پنل یا PLC بهعنوان مغز متفکر دستگاه، امکان تنظیم پارامترهایی مانند طول ساشه، سرعت تولید و دمای دوخت را از طریق صفحه لمسی فراهم میکند. استفاده از برندهای معتبر PLC پایداری عملکرد دستگاه را در شیفتهای کاری طولانی تضمین مینماید.

چشم الکترونیک در چاپ دقیق روی ساشه

چشم الکترونیک یا فتوسل با تشخیص علائم رنگی روی رول فیلم، محل دقیق برش را مشخص کرده و طرح گرافیکی را بهصورت کاملاً سنتر روی بسته قرار میدهد. تنظیم نادرست این سنسور باعث جابجایی طرح و کاهش جلوه بصری محصول خواهد شد.

تفاوت دستگاه ساشه زن اتوماتیک و نیمهاتوماتیک

انتخاب بین مدلهای ساشه زن تماماتوماتیک و نیمهاتوماتیک باید بر اساس بودجه، نیروی انسانی و حجم تولید انجام شود. ماشینسازی عینیان با ارائه مشاوره تخصصی، به کسبوکارها کمک میکند تا بهترین تعادل بین هزینه اولیه و راندمان تولید را پیدا کنند.

سرعت و ظرفیت تولید در هر مدل

دستگاههای تماماتوماتیک با عملکرد پیوسته و سرعت بالا برای تولید انبوه طراحی شدهاند، در حالی که مدلهای نیمهاتوماتیک وابسته به مهارت و سرعت اپراتور هستند. برای تیراژهای بالا، مدلهای اتوماتیک از نظر اقتصادی بهصرفهتر خواهند بود.

نیاز به اپراتور و نیروی انسانی

در دستگاههای فولاتوماتیک، دخالت نیروی انسانی به حداقل رسیده و تنها یک ناظر فنی برای کنترل عملکرد کافی است. اما دستگاههای نیمهاتوماتیک نیازمند حضور دائمی اپراتور در هر سیکل کاری هستند که هزینه نیروی انسانی را افزایش میدهد.

کدام مدل از دستگاه های ساشه زن برای کسبوکارهای کوچک و بزرگ مناسب است؟

کسبوکارهای کوچک و خانگی معمولاً با مدلهای نیمهاتوماتیک و سرمایهگذاری کمتر شروع میکنند، در حالی که کارخانجات بزرگ به خطوط تماماتوماتیک متکی هستند. انتخاب مقیاس مناسب دستگاه از بلوکه شدن سرمایه و کاهش بازگشت سرمایه جلوگیری میکند.

غلبه بر چالشهای بستهبندی مایعات غلیظ و رقیق

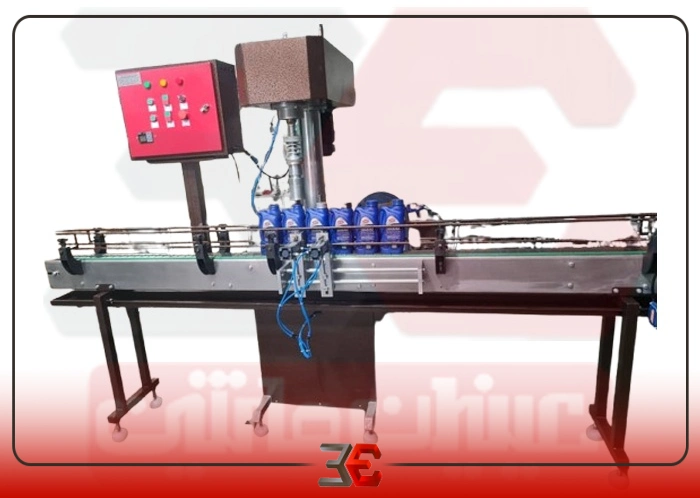

بستهبندی مایعات به دلیل تفاوت در ویسکوزیته، نیازمند طراحی دقیق سیستم پمپاژ و نازلهاست. استفاده از تجهیزات تخصصی مانع از چکه کردن، کف کردن و آلودگی محیطی در حین پرکنی میشود.

نقش دستگاه ساشه مایع در بستهبندی عسل، سس و کرمهای آرایشی

برای مواد ویسکوز مانند عسل یا کرمهای آرایشی، وجود گرمکن مخزن و پمپهای قدرتمند ضروری است. همچنین طراحی بهداشتی و قابلیت شستوشوی آسان (CIP) برای رعایت استانداردهای بهداشتی اهمیت بالایی دارد.

جلوگیری از نشتی با سیستم پرکن و دوخت دقیق

نازلهای ضدچکه (Anti-drip) به همراه فکهای دوخت قدرتمند، احتمال نشتی را به صفر نزدیک میکنند. نشتی در بستهبندی مایعات میتواند باعث چسبندگی کل محموله و مرجوع شدن محصول شود.

تنظیمات دستگاه برای مایعات با ویسکوزیتههای متفاوت

دستگاه ساشه مایعات باید امکان تنظیم فشار پمپ، سرعت تزریق و دمای نازل را داشته باشد. این انعطافپذیری به اپراتور اجازه میدهد با تغییر تنظیمات نرمافزاری، محصولات متنوعی از آبلیمو تا سس مایونز را بستهبندی کند.

سوالات متداول