نگهداری و تعمیرات دستگاههای میکسر پودر

این مقاله به بررسی جامع نگهداری و تعمیرات دستگاههای میکسر پودر میپردازد. با توجه به اهمیت این دستگاهها در صنایع مختلف، نگهداری صحیح و تعمیر به موقع آنها از اهمیت ویژهای برخوردار است. عملکرد صحیح و بدون وقفه این ماشینآلات، تضمینکننده کیفیت محصول نهایی، بهرهوری خط تولید و در نهایت، سودآوری کسبوکار است. هرگونه توقف ناگهانی یا عملکرد نامطلوب میکسر میتواند منجر به خسارات مالی قابل توجه، از دست رفتن زمان تولید، اتلاف مواد اولیه و حتی کاهش اعتبار شرکت شود. بنابراین، آشنایی با اصول نگهداری پیشگیرانه، توانایی عیبیابی سریع و انجام تعمیرات کارآمد برای تمامی پرسنل مرتبط با این دستگاهها حیاتی است.

معرفی انواع میکسرهای پودر و کاربردهای آنها

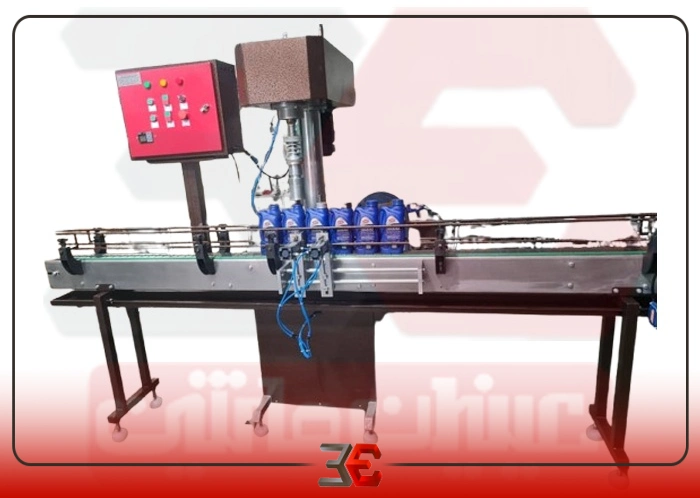

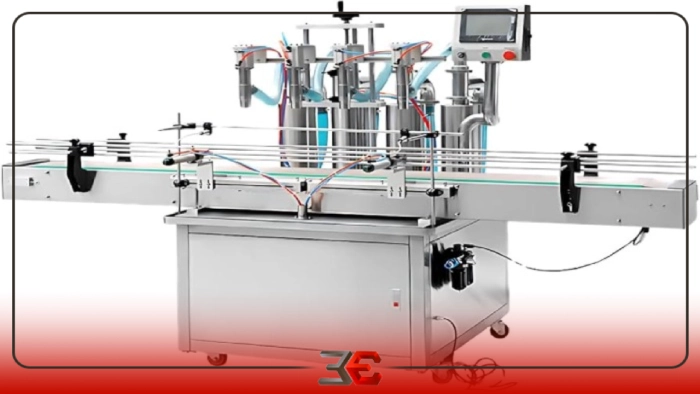

میکسرهای پودر در ماشین سازی عینیان بر اساس نوع عملکرد، ساختار و کاربرد، به انواع مختلفی تقسیم میشوند. آشنایی با این دستهبندیها به انتخاب صحیح میکسر برای کاربرد خاص و همچنین درک بهتر مکانیزم عملکرد و نیازهای نگهداری هر نوع کمک میکند.

-

میکسرهای نواری (Ribbon Blenders):

-

ساختار: این میکسرها دارای یک مخزن U شکل افقی هستند که در داخل آن یک همزن نواری دوار قرار دارد. این نوارها معمولاً از دو مارپیچ تشکیل شدهاند؛ یک مارپیچ داخلی که مواد را به یک جهت حرکت میدهد و یک مارپیچ خارجی که مواد را در جهت مخالف حرکت میدهد. این حرکت چرخشی و مخالف، باعث اختلاط یکنواخت پودرها میشود.

- کاربرد: به طور گسترده در صنایع غذایی (آرد، ادویه، پودرهای نانوایی)، شیمیایی (شویندهها، کودها)، داروسازی (پودرهای دارویی) و پلاستیک (گرانولها) برای اختلاط پودرهای خشک یا گرانولهای با چگالی و اندازه ذرات مشابه استفاده میشوند.

- نکات نگهداری ویژه: توجه به سایش نوارها، تمیزی کامل مخزن برای جلوگیری از آلودگی متقاطع و بررسی بلبرینگها و درزگیرهای شفت.

-

-

میکسرهای پارویی (Paddle Mixers):

-

ساختار: مشابه میکسرهای نواری هستند اما به جای نوار، از پاروهای تخت یا زاویهدار بر روی یک شفت افقی استفاده میکنند. طراحی پاروها به گونهای است که مواد را بلند کرده و میچرخانند و به این ترتیب اختلاط را انجام میدهند.

- کاربرد: مناسب برای اختلاط پودرهای شکننده، پودرهایی با چگالی متفاوت، و همچنین پودرهایی که نیاز به حداقل برش دارند. در صنایع غذایی، داروسازی، و صنایع ساختمانی (مخلوطهای خشک) کاربرد دارند.

- نکات نگهداری ویژه: بررسی فرسودگی پاروها، تمیزی فضای بین پاروها و بدنه میکسر، و کنترل ارتعاشات.

-

-

میکسرهای مخروطی (Conical Mixers/Nauta Mixers):

-

ساختار: دارای یک مخزن مخروطی شکل عمودی هستند که در داخل آن یک مارپیچ چرخان در امتداد دیواره مخزن به سمت بالا حرکت میکند و مواد را بلند کرده و سپس به دلیل گرانش به پایین باز میگرداند. این حرکت پیوسته باعث اختلاط میشود.

- کاربرد: برای اختلاط آرام و یکنواخت پودرهای حساس به برش، چسبنده یا دارای چگالیهای مختلف. به طور گسترده در صنایع داروسازی (پودرهای حساس)، مواد شیمیایی و غذایی استفاده میشوند.

- نکات نگهداری ویژه: بررسی دقیق مکانیزم بالابرنده مارپیچ، تمیزی کامل سطوح داخلی و اطمینان از عدم چسبندگی مواد به دیوارهها.

-

-

میکسرهای سیارهای (Planetary Mixers):

-

ساختار: در این میکسرها، همزن (معمولاً به شکل پارو یا قلاب) نه تنها به دور محور خود میچرخد، بلکه به دور محور مرکز مخزن نیز دوران میکند (مشابه حرکت سیارات). این حرکت پیچیده باعث اختلاط بسیار کامل و بدون نقاط مرده میشود.

- کاربرد: ایدهآل برای اختلاط پودرهایی که نیاز به مخلوط کردن با مایعات دارند تا خمیرهای غلیظ یا دوغاب تشکیل دهند. در صنایع نان و شیرینی، داروسازی (پمادها)، سرامیک و چسبسازی استفاده میشوند.

- نکات نگهداری ویژه: بررسی دندهها و گیربکس پیچیده این نوع میکسر، تمیزی کامل اجزای همزن و مخزن و اطمینان از روانکاری مناسب.

-

-

میکسرهای هموژنایزر/برشی بالا (High Shear Mixers):

-

ساختار: این میکسرها از یک یا چند تیغه یا روتور با سرعت بسیار بالا استفاده میکنند که باعث ایجاد نیروهای برشی قوی در مواد میشوند. این نیروها باعث همگنسازی و کاهش اندازه ذرات در مخلوط میشوند.

- کاربرد: برای اختلاط پودرها با مایعات و ایجاد امولسیونها، سوسپانسیونها و همگنسازی محصولات. در صنایع آرایشی و بهداشتی، داروسازی، رنگ و مواد غذایی (سسها، مایونز) کاربرد دارند.

- نکات نگهداری ویژه: سایش تیغهها و روتور، بلبرینگهای با سرعت بالا، و سیستم خنککننده (در صورت وجود). نیاز به تعویض دورهای قطعات سایشپذیر دارند.

-

هر یک از این میکسرها دارای ویژگیهای طراحی و عملکردی منحصر به فردی هستند که بر فرآیند نگهداری و تعمیر آنها تأثیر میگذارد. درک صحیح نوع میکسر و نحوه عملکرد آن، اولین گام در تدوین یک برنامه نگهداری و تعمیرات مؤثر است.

اصول نگهداری پیشگیرانه

نگهداری پیشگیرانه، ستون فقرات حفظ سلامت و طول عمر دستگاههای میکسر پودر است. این رویکرد به جای واکنش نشان دادن به خرابیها، بر جلوگیری از وقوع آنها تمرکز دارد. یک برنامه نگهداری پیشگیرانه مؤثر شامل چندین جزء کلیدی است:

1. تمیز کردن منظم و اصولی

تمیزی یکی از مهمترین و در عین حال، گاهی اوقات نادیده گرفته شدهترین جنبه نگهداری است. تجمع پودر در قسمتهای مختلف میکسر میتواند منجر به مشکلات جدی شود:

- کاهش کارایی اختلاط: پودرهای چسبیده به تیغهها یا دیوارهها، جریان مواد را مختل کرده و کیفیت اختلاط را کاهش میدهند.

- آلودگی متقاطع (Cross-contamination): به ویژه در صنایع غذایی و داروسازی، باقیمانده محصول قبلی میتواند محصول بعدی را آلوده کند و منجر به مشکلات بهداشتی یا کیفیتی شود.

- سایش و خوردگی: برخی پودرها ممکن است خاصیت سایندگی یا خورندگی داشته باشند و تجمع آنها در طولانی مدت به قطعات دستگاه آسیب برساند.

- افزایش بار موتور: تجمع مواد میتواند مقاومت در برابر چرخش را افزایش داده و منجر به گرم شدن بیش از حد موتور و کاهش طول عمر آن شود.

روشهای تمیز کردن:

-

پس از هر نوبت تولید: سطوح داخلی مخزن، تیغهها/همزن باید با برسهای نرم، جاروبرقی صنعتی یا هوای فشرده (با احتیاط برای جلوگیری از پخش شدن پودر در محیط) تمیز شوند.

- تمیز کردن عمیق دورهای: بسته به نوع پودر و دفعات استفاده، نیاز به تمیز کردن عمیقتر با استفاده از آب، مواد شوینده مناسب (غیر خورنده) و ضدعفونیکنندهها (در صنایع بهداشتی) است. اطمینان از خشک شدن کامل تمام اجزا قبل از استفاده مجدد حیاتی است تا از رشد باکتری یا کپک جلوگیری شود.

- توجه به نقاط کور: مناطقی مانند درزگیرها، بلبرینگها، زیر تیغهها و اتصالات باید به دقت تمیز شوند.

2. روغنکاری و گریسکاری

روانکاری صحیح قطعات متحرک، اصطکاک را کاهش داده، سایش را به حداقل میرساند، از گرم شدن بیش از حد جلوگیری میکند و عمر مفید قطعات را به طرز چشمگیری افزایش میدهد.

-

قطعات نیازمند روانکاری:

-

بلبرینگها و یاتاقانها: این قطعات حیاتی هستند و نیاز به گریسکاری منظم دارند. نوع گریس (مثلاً گریس نسوز، گریس فود گرید) باید بر اساس دمای کاری و الزامات صنعت (مثلاً صنایع غذایی) انتخاب شود.

- گیربکس: روغن گیربکس باید به طور منظم بررسی شود و در صورت نیاز تعویض یا شارژ شود. سطح روغن باید همواره در محدوده مجاز باشد. نوع روغن (مثلاً روغن دنده صنعتی) و ویسکوزیته آن باید مطابق با توصیه سازنده باشد.

- زنجیرها و چرخدندهها (در صورت وجود): نیاز به روغنکاری با روغنهای مناسب دارند.

-

- فرکانس روانکاری: بر اساس ساعات کارکرد، نوع بار و توصیه سازنده تعیین میشود. استفاده از چکلیست و ثبت زمان آخرین روانکاری ضروری است.

- انتخاب روانکار مناسب: استفاده از روانکار نامناسب میتواند به جای کمک، به دستگاه آسیب برساند. همواره از روانکارهایی که توسط سازنده دستگاه توصیه شدهاند، استفاده کنید.

3. بازرسی و تنظیمات دورهای

بازرسیهای منظم به شناسایی مشکلات بالقوه قبل از تبدیل شدن به خرابیهای بزرگ کمک میکند.

-

بازرسی بصری روزانه/شیفت:

- بررسی صداهای غیرعادی (جیغ، تقتق، سایش).

- بررسی نشتی روغن یا گریس.

- بررسی بوی سوختگی (مخصوصاً از موتور یا تابلو برق).

- بررسی لرزشهای غیرعادی.

- بررسی سیمکشیها و اتصالات الکتریکی از نظر شل بودن یا آسیبدیدگی.

- بررسی وضعیت دکمههای کنترل و سوئیچها.

-

بازرسیهای دورهای (هفتگی/ماهانه/سهماهه):

-

بررسی و سفت کردن اتصالات: پیچ و مهرهها در تمام قسمتهای میکسر، به ویژه در نقاط دارای لرزش، باید سفت شوند.

- بررسی تیغهها/همزن: سایش، خمیدگی، شکستگی یا شل شدن تیغهها/پاروها را بررسی کنید. لقی آنها روی شفت باید کنترل شود.

- بررسی درزگیرها (Seal): درزگیرهای شفت میکسر از خروج پودر و ورود آلودگی به بلبرینگها جلوگیری میکنند. هرگونه نشانه سایش یا خرابی نیاز به تعویض دارد.

- بررسی تسمهها و زنجیرها: کشش تسمهها باید در حد استاندارد باشد. ترکخوردگی یا سایش تسمهها و زنجیرها نشاندهنده نیاز به تعویض است.

- بررسی بلبرینگها: با گوش دادن به صدا و لمس بلبرینگ (برای بررسی گرما)، میتوان وضعیت آنها را ارزیابی کرد. لقی بیش از حد نشاندهنده خرابی است.

- بررسی سیستم الکتریکی: شامل کابلها، کنتاکتورها، رلهها و فیوزها. گرد و غبار و رطوبت میتوانند به این اجزا آسیب برسانند. فنهای خنککننده موتور و تابلو برق را بررسی کنید.

- کالیبراسیون سنسورها (در صورت وجود): سنسورهای دما، فشار، سطح مواد و ... باید به طور دورهای کالیبره شوند.

- بررسی قفلهای ایمنی (Interlocks): اطمینان حاصل کنید که دربهای ایمنی و سنسورهای مرتبط با آنها به درستی کار میکنند و دستگاه در صورت باز بودن درب، فعال نمیشود.

-

با رعایت دقیق این اصول نگهداری پیشگیرانه، میتوان از بسیاری از خرابیهای ناگهانی جلوگیری کرده، عمر مفید دستگاه را افزایش داد و هزینههای عملیاتی را به طور قابل توجهی کاهش داد.

عیبیابی و رفع مشکلات رایج در میکسرهای پودر

علیرغم نگهداری پیشگیرانه منظم، ممکن است دستگاههای میکسر پودر دچار مشکلاتی شوند. توانایی عیبیابی صحیح و سریع، کلید کاهش زمان توقف و هزینههای تعمیر است. در ادامه به برخی از مشکلات رایج و راهحلهای آنها اشاره میشود:

1. مشکلات مربوط به موتور

موتور قلب تپنده میکسر است و مشکلات آن میتواند کل دستگاه را از کار بیندازد.

- موتور روشن نمیشود:

- موتور گرمای بیش از حد تولید میکند:

- موتور صداهای غیرعادی (مانند وزوز، جیغ) تولید میکند:

2. مشکلات مربوط به گیربکس

گیربکس وظیفه انتقال قدرت و کاهش سرعت از موتور به همزن را بر عهده دارد.

- گیربکس داغ میشود:

- گیربکس صداهای غیرعادی (مانند تقتق، زوزو) تولید میکند:

- نشتی روغن از گیربکس:

3. مشکلات مربوط به تیغهها و همزن

تیغهها و همزنها به طور مستقیم با مواد در تماس هستند و سایش یا آسیب دیدگی آنها بر کیفیت اختلاط تاثیر میگذارد.

- کاهش کارایی اختلاط یا عدم یکنواختی محصول:

- لرزش بیش از حد میکسر

4. مشکلات مربوط به سیستم کنترل (برق و الکترونیک)

سیستم کنترل وظیفه راهاندازی، توقف و تنظیم پارامترهای میکسر را بر عهده دارد.

- کنترل سرعت کار نمیکند

- دکمههای استارت/استاپ کار نمیکنند

- فیوزها مکرراً میسوزند/قطعکنندهها میپرند

نکات کلی در عیبیابی:

-

ایمنی اولویت: همیشه قبل از شروع هرگونه عیبیابی یا تعمیر، دستگاه را از برق بکشید و از قفل کردن (Lock-out/Tag-out) آن اطمینان حاصل کنید.

- گام به گام پیش بروید: عیبیابی را از سادهترین و محتملترین علل شروع کنید و به سمت پیچیدهترین موارد حرکت کنید.

- مستندسازی: هرگونه مشکل و راه حل آن را ثبت کنید. این اطلاعات برای عیبیابیهای آینده و تحلیل روند خرابیها بسیار مفید خواهد بود.

- استفاده از ابزار مناسب: مولتیمتر برای بررسی ولتاژ/جریان، دماسنج مادون قرمز برای بررسی دمای قطعات، و ابزارهای مکانیکی مناسب ضروری هستند.

تعویض قطعات فرسوده و استفاده از قطعات یدکی اصلی

یکی از مهمترین جنبههای نگهداری و تعمیرات، تعویض به موقع قطعات فرسوده است. این کار نه تنها از خرابیهای بزرگتر جلوگیری میکند، بلکه عملکرد بهینه دستگاه را نیز تضمین مینماید. استفاده از قطعات یدکی اصلی (OEM - Original Equipment Manufacturer) یا حداقل قطعات با کیفیت و استاندارد بالا، از اهمیت حیاتی برخوردار است.

1. اهمیت تعویض به موقع قطعات فرسوده

-

جلوگیری از خرابیهای زنجیرهای: یک بلبرینگ فرسوده کوچک میتواند منجر به خرابی شفت، گیربکس یا حتی موتور شود که هزینههای بسیار بیشتری در پی دارد.

- حفظ کارایی و کیفیت محصول: تیغههای کند یا فرسوده میتوانند باعث کاهش کیفیت اختلاط و تولید محصول نامطلوب شوند.

- کاهش زمان توقف (Downtime): با تعویض برنامهریزی شده قطعات در زمانهای از پیش تعیین شده (مثلاً در طول تعمیرات و نگهداری برنامهریزی شده)، میتوان از توقفهای ناگهانی و طولانی جلوگیری کرد.

- افزایش ایمنی: قطعات فرسوده میتوانند خطرات ایمنی ایجاد کنند، مثلاً درزگیرهای آسیبدیده میتوانند باعث نشت پودرهای سمی یا قابل اشتعال شوند.

2. قطعات فرسوده رایج در میکسرهای پودر

-

بلبرینگها و یاتاقانها: به دلیل تحمل بار و سرعت بالا، جزو اولین قطعاتی هستند که فرسوده میشوند. نشانههای خرابی شامل افزایش صدا (زوزو، جیغ)، لرزش، و گرمای بیش از حد است.

-

درزگیرها (Seals): شامل درزگیرهای شفت، درزگیرهای دربها و واشرها. این قطعات از نشت مواد یا ورود آلودگی جلوگیری میکنند و در معرض سایش و خوردگی قرار دارند. نشانه اصلی خرابی، نشت مواد است.

- تیغهها، پاروها و مارپیچها: این قطعات به طور مستقیم با مواد در تماس هستند و در معرض سایش سایشی قرار دارند، به ویژه هنگام کار با پودرهای ساینده. کاهش کارایی اختلاط و تغییر در شکل ظاهری، نشانههای فرسودگی آنهاست.

- تسمهها و زنجیرها (در سیستمهای انتقال قدرت): با گذشت زمان کشسانی خود را از دست میدهند، ترک میخورند یا سایش پیدا میکنند. نشانهها شامل لغزش، صداهای جیغ یا کاهش قدرت انتقال است.

- لنتهای ترمز و کلاچ (در صورت وجود): در سیستمهایی که نیاز به توقف سریع یا کنترل گشتاور دارند، این قطعات سایش پیدا میکنند.

- فیوزها، رلهها و کنتاکتورها: اجزای الکتریکی که ممکن است به دلیل بار اضافی، نوسانات برق یا فرسودگی طبیعی دچار خرابی شوند.

- سنسورها و سوئیچها: سنسورهای دما، فشار، سطح و سوئیچهای ایمنی ممکن است با گذشت زمان دقت خود را از دست بدهند یا خراب شوند.

3. اهمیت استفاده از قطعات یدکی اصلی (OEM)

-

تضمین کیفیت و عملکرد: قطعات OEM دقیقاً با مشخصات و استانداردهای طراحی شده توسط سازنده دستگاه مطابقت دارند. این تضمین میکند که قطعه جدید به درستی کار کرده و با سایر اجزا هماهنگی کامل دارد.

- افزایش طول عمر دستگاه: قطعات اصلی معمولاً از مواد با کیفیت بالا ساخته شدهاند و طول عمر بیشتری دارند، که به کاهش دفعات تعویض و در نتیجه کاهش هزینههای بلندمدت کمک میکند.

- حفظ گارانتی: استفاده از قطعات غیر اصلی یا نامناسب میتواند گارانتی دستگاه را باطل کند.

- سازگاری کامل: قطعات اصلی به گونهای طراحی شدهاند که با سایر اجزای دستگاه هماهنگ باشند و از ایجاد استرس اضافی یا سایش ناخواسته در دیگر قطعات جلوگیری میکنند.

- دسترسی به پشتیبانی فنی: هنگام استفاده از قطعات اصلی، سازنده معمولاً پشتیبانی فنی و راهنماییهای لازم را ارائه میدهد.

.jpg)

اهمیت آموزش پرسنل و تهیه چکلیستهای نگهداری و تعمیرات

پیشرفتهترین سیستمهای نگهداری و تعمیرات نیز بدون نیروی انسانی آموزشدیده و مستندات مناسب، کارایی لازم را نخواهند داشت. آموزش پرسنل و استفاده از چکلیستها، دو ستون اصلی برای تضمین اجرای صحیح و مستمر برنامههای نگهداری هستند.

1. اهمیت آموزش پرسنل

پرسنلی که مسئول کار با میکسر پودر، نظافت، بازرسیهای روزانه و انجام تعمیرات هستند، باید دانش و مهارت کافی در این زمینه داشته باشند.

-

افزایش بهرهوری و کاهش خطا: پرسنل آموزشدیده میتوانند دستگاه را به درستی راهاندازی و استفاده کنند، مشکلات کوچک را قبل از تبدیل شدن به خرابیهای بزرگ تشخیص دهند و وظایف نگهداری را با دقت بیشتری انجام دهند. این امر منجر به کاهش زمان توقف ناشی از خطای انسانی میشود.

- افزایش ایمنی: دانش کافی در مورد عملکرد دستگاه، نقاط خطرناک و پروتکلهای ایمنی (مانند Lock-out/Tag-out) به شدت حوادث ناشی از کار را کاهش میدهد. پرسنل باید با خطرات مرتبط با پودرهای خاص (مانند پودرهای قابل اشتعال یا سمی) نیز آشنا باشند.

- بهبود توانایی عیبیابی: آموزشهای تخصصی به پرسنل کمک میکند تا با اصول عیبیابی آشنا شوند و بتوانند مشکلات را به صورت منطقی و گام به گام شناسایی و رفع کنند، به جای آنکه به روش آزمون و خطا عمل کنند.

- افزایش طول عمر دستگاه: آگاهی از اهمیت نگهداری پیشگیرانه و نحوه صحیح انجام آن، به حفظ و افزایش طول عمر دستگاه کمک میکند. پرسنل آموزشدیده به جزئیات بیشتری توجه میکنند و رفتارهای نادرست با دستگاه را تشخیص میدهند.

- کاهش هزینهها: با پیشگیری از خرابیها، کاهش زمان توقف، و انجام تعمیرات اولیه توسط پرسنل داخلی، هزینههای ناشی از تعمیرات گرانقیمت یا خدمات متخصص خارجی کاهش مییابد.

- افزایش انگیزه و رضایت شغلی: پرسنلی که احساس میکنند سرمایهگذاری برای آموزش آنها انجام شده است، از انگیزه و رضایت شغلی بیشتری برخوردارند.

2. تهیه چکلیستهای نگهداری و تعمیرات

چکلیستها ابزاری حیاتی برای اطمینان از انجام منظم، کامل و صحیح فعالیتهای نگهداری و تعمیرات هستند. آنها به عنوان یک راهنمای گام به گام عمل کرده و از فراموشی هر مرحله جلوگیری میکنند.

مزایای استفاده از چکلیستها:

-

تضمین پوشش کامل: اطمینان حاصل میکند که هیچ مرحله مهمی از برنامه نگهداری نادیده گرفته نمیشود.

-

استانداردسازی فرآیندها: تضمین میکند که وظایف نگهداری به طور یکسان و با کیفیت ثابت توسط تمام پرسنل انجام میشوند.

- کاهش خطا: با داشتن یک لیست مشخص از وظایف، احتمال فراموشی یا انجام نادرست مراحل کاهش مییابد.

- مستندسازی و ثبت سوابق: چکلیستهای تکمیل شده به عنوان سوابق فعالیتهای نگهداری عمل میکنند که برای تحلیل عملکرد دستگاه، برنامهریزی نگهداریهای آینده، و اثبات رعایت استانداردها بسیار ارزشمند هستند.

- افزایش کارایی: با یک راهنمای واضح، پرسنل میتوانند وظایف خود را سریعتر و با اطمینان بیشتری انجام دهند.

- ابزار آموزشی: چکلیستها میتوانند به عنوان ابزاری برای آموزش پرسنل جدید نیز به کار روند.

نتیجهگیری

نگهداری و تعمیرات دستگاههای میکسر پودر، فرآیندی پیچیده و چندوجهی است که نیازمند رویکردی جامع و سیستماتیک است. این مقاله با هدف ارائه یک راهنمای کامل برای مدیران، مهندسان، تکنسینها و اپراتورهای درگیر با این ماشینآلات حیاتی، به تفصیل به جنبههای مختلف این موضوع پرداخته است.

همانطور که مشاهده شد، شناخت انواع میکسرهای پودر و کاربردهای خاص آنها، گام اول در درک نیازهای نگهداری هر دستگاه است. این دانش پایه، امکان تدوین یک برنامه نگهداری پیشگیرانه هدفمند را فراهم میآورد. اصول نگهداری پیشگیرانه، شامل تمیز کردن منظم، روغنکاری دقیق و بازرسیهای دورهای، نه تنها از بروز بسیاری از خرابیها جلوگیری میکند، بلکه عمر مفید دستگاه را به طرز چشمگیری افزایش داده و کارایی آن را در اوج نگه میدارد. این اقدامات، به مثابه چکاپهای منظم برای سلامت انسان، از وخیم شدن مشکلات کوچک جلوگیری میکنند. برای اطلاعات بیشتر با ما در ارتباط باشید.