نحوه عملکرد دستگاههای پرکن پودر: راهنمای جامع

اهمیت و کاربرد دستگاههای پرکن پودر

صنایع مختلفی از جمله صنایع غذایی، داروسازی، شیمیایی، آرایشی و بهداشتی، نیازمند بستهبندی دقیق و بهداشتی مواد پودری هستند و پودرها به دلیل خواص فیزیکی خاص خود، مانند چگالی، سیالیت، چسبندگی و اندازه ذرات، چالشهای منحصربهفردی را در فرآیند بستهبندی ایجاد میکنند. در اینجا، دستگاههای پرکن پودر نقش حیاتی ایفا میکنند. این ماشینآلات پیشرفته، با دقت و سرعت بالا، فرآیند پر کردن پودر در ظروف مختلف را به صورت اتوماتیک یا نیمهاتوماتیک انجام میدهند و به این ترتیب، به افزایش بهرهوری، کاهش ضایعات و تضمین کیفیت محصول نهایی کمک میکنند.

در این مقاله، به بررسی جامع عملکرد دستگاه پرکن پودری خواهیم پرداخت. از اصول اولیه تا جزئیات فنی، مکانیزمهای مختلف پر کردن، اجزا و بخشهای اصلی، چالشها و راهکارهای مرتبط با این دستگاهها را موشکافی خواهیم کرد تا درک عمیقتری از نحوه کار این ماشینآلات صنعتی در ماشین سازی عینیان به دست آورید.

اصول اساسی عملکرد دستگاه پرکن پودری

عملکرد اصلی یک دستگاه پرکن پودر، انتقال دقیق و کنترلشده مقدار مشخصی از پودر به داخل ظروف (بطری، ساشه، کیسه، قوطی و غیره) است. این فرآیند باید با حداقل خطا، بدون ایجاد گرد و غبار بیش از حد و با حفظ بهداشت انجام شود. برای دستیابی به این اهداف، دستگاههای پرکن پودر از مکانیزمهای مختلفی بهره میبرند که هر کدام برای نوع خاصی از پودر و کاربرد طراحی شدهاند.

مکانیزمهای اصلی پر کردن پودر به دو دسته کلی تقسیم میشوند:

1. پرکنهای حجمی (Volumetric Fillers): این دستگاهها مقدار مشخصی از حجم پودر را اندازهگیری و پر میکنند.

2. پرکنهای وزنی (Gravimetric Fillers): این دستگاهها مقدار مشخصی از وزن پودر را اندازهگیری و پر میکنند.

انتخاب بین این دو نوع مکانیزم به عواملی مانند دقت مورد نیاز، خواص پودر (چگالی ثابت یا متغیر)، سرعت تولید و هزینهها بستگی دارد.

اجزا و بخشهای اصلی یک دستگاه پرکن پودر

برای درک بهتر عملکرد دستگاه پرکن پودری، آشنایی با اجزای اصلی آن ضروری است:

1. مخزن (Hopper)

مخزن، محفظهای است که پودر فله در آن نگهداری میشود. طراحی مخزن باید به گونهای باشد که پودر به راحتی به سیستم پرکن جریان یابد و از ایجاد “پل پودری” (Bridging) یا “قفلشدگی” (Ratholing) جلوگیری شود. برای پودرهای با سیالیت پایین، ممکن است از همزنهای داخلی یا ویبراتورها در مخزن استفاده شود.

2. سیستم تغذیه پودر (Powder Feeding System)

این سیستم مسئول انتقال پودر از مخزن به واحد اندازهگیری است. متداولترین سیستمهای تغذیه عبارتند از:

• ماردون (Auger/Screw Feeder): این سیستم شامل یک مارپیچ (ماردون) است که در داخل یک لوله چرخانده میشود و پودر را به جلو هدایت میکند. این روش برای پودرهای غیرسیال یا با سیالیت پایین بسیار مؤثر است.

• تغذیه با ویبره (Vibratory Feeder): پودر از طریق یک سینی لرزاننده به جلو حرکت میکند. این روش برای پودرهای گرانولی و سیالیت بالا مناسب است.

• تغذیه با مکش (Vacuum Feeder): پودر با استفاده از خلاء به سیستم منتقل میشود.

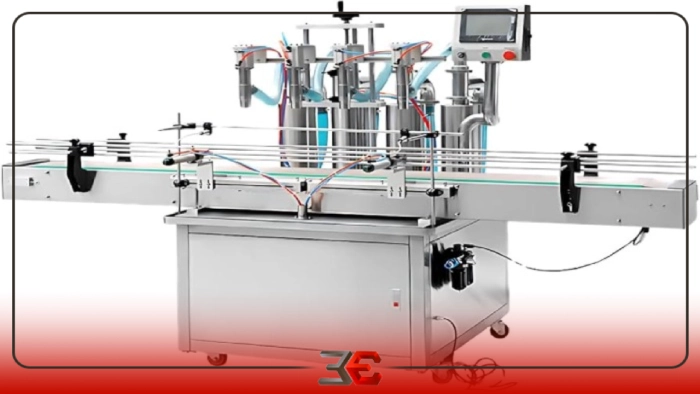

3. واحد اندازهگیری و پرکننده (Dosing/Filling Unit)

این بخش قلب دستگاه پرکن پودر است و مسئول اندازهگیری دقیق مقدار پودر است.

• ماردون/اوگر (Auger Filler):

یکی از رایجترین و دقیقترین روشها برای پودرها. یک ماردون دقیق در داخل یک لوله مشخص با تعداد چرخشهای کنترلشده، مقدار مشخصی از پودر را به داخل ظرف هدایت میکند. حجم پودر با تعداد چرخشها و قطر ماردون تنظیم میشود. برای افزایش دقت، این سیستمها اغلب با یک لودسل (Load Cell) ترکیب میشوند تا پر کردن بر اساس وزن انجام شود.

• پرکنهای کاپی (Cup Fillers):

از فنجانهای با حجم ثابت برای اندازهگیری پودر استفاده میکنند. مناسب برای پودرهای گرانولی و سیالیت بالا.

• پرکنهای پیستونی (Piston Fillers):

بیشتر برای مایعات غلیظ استفاده میشوند اما میتوانند برای پودرهای بسیار ریز و سیال نیز به کار روند.

• پرکنهای با ویبره و توزین (Vibratory Weigh Fillers):

پودر توسط ویبره به داخل ظرف هدایت میشود و همزمان وزن آن توسط لودسل اندازهگیری میشود. این روش دقت وزنی بالایی ارائه میدهد.

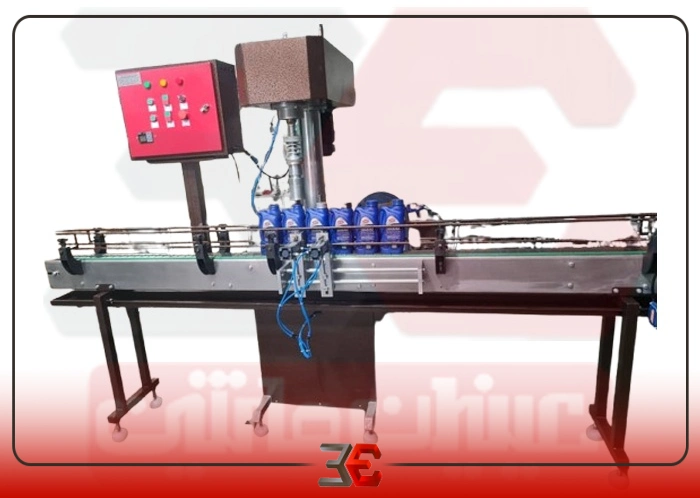

4. نوار نقاله یا سیستم حمل و نقل ظروف (Container Conveying System)

این سیستم مسئول جابجایی ظروف (بطری، قوطی و غیره) در زیر واحد پرکننده است. میتواند شامل نوار نقاله خطی یا میز دوار باشد. در سیستمهای اتوماتیک، سنسورها موقعیت ظروف را تشخیص میدهند و فرآیند پر کردن را آغاز میکنند.

5. سیستم کنترل (Control System)

مغز دستگاه که شامل PLC (کنترلکننده منطقی برنامهپذیر)، نمایشگر لمسی (HMI) و سنسورهای مختلف است. این سیستم تمامی فرآیندها از جمله سرعت تغذیه، میزان چرخش ماردون، زمانبندی پر کردن و جابجایی ظروف را کنترل و هماهنگ میکند.

6. سیستم جمعآوری گرد و غبار (Dust Collection System)

پودرها میتوانند گرد و غبار زیادی تولید کنند که هم برای سلامت اپراتورها و هم برای بهداشت محیط و دقت پر کردن مضر است. سیستم جمعآوری گرد و غبار، ذرات معلق را از هوا فیلتر کرده و محیط کاری تمیزتری را فراهم میکند.

مکانیزمهای اصلی پر کردن پودر: جزئیات عملکرد

بیایید به جزئیات بیشتری از عملکرد دستگاه پرکن پودری بر اساس مکانیزمهای رایج بپردازیم:

1. عملکرد پرکن اوگر (Auger Filler)

پرکنهای اوگر به دلیل دقت و قابلیت پر کردن طیف وسیعی از پودرها، از ریز و غیرسیال تا گرانولی، بسیار محبوب هستند.

• مخزن: پودر از مخزن بالایی به داخل محفظه اوگر جریان مییابد.

• ماردون (اوگر): یک ماردون مارپیچی با دقت بالا در داخل یک لوله قرار دارد.

• چرخش کنترلشده: یک موتور سروو (Servo Motor) چرخش ماردون را با دقت بسیار بالا کنترل میکند. هر چرخش ماردون، حجم مشخصی از پودر را به سمت پایین و داخل ظرف هدایت میکند.

• پر کردن بر اساس حجم یا وزن:

• حجمی: تعداد چرخشهای ماردون برای دستیابی به حجم مورد نظر از پودر از پیش تنظیم میشود.

• وزنی (ترکیبی با لودسل): دستگاه دارای یک لودسل است که ظرف را در حین پر شدن وزن میکند. وقتی وزن به مقدار هدف رسید، چرخش ماردون متوقف میشود. این روش دقت بالاتری را ارائه میدهد.

• شاتر (Shutter): برخی از دستگاهها دارای شاتر در انتهای اوگر هستند که پس از اتمام پر کردن بسته میشود تا از ریزش ناخواسته پودر جلوگیری کند.

2. عملکرد پرکن با ویبره و توزین (Vibratory Weigh Filler)

این دستگاهها برای پر کردن دقیق پودرهای گرانولی، دانهها، آجیل و موادی با سیالیت خوب مناسب هستند.

• تغذیه با ویبره: پودر از مخزن به سینیهای ویبره منتقل میشود. ویبره باعث حرکت پودر به سمت پایین و ریزش آن به داخل ظرف میشود.

• لودسل (Load Cell): ظرف روی یک پلتفرم مجهز به لودسل قرار میگیرد.

• پر کردن دو سرعته (Bulk & Dribble): برای افزایش دقت، پر کردن معمولاً در دو مرحله انجام میشود:

• پر کردن سریع (Bulk Fill): بیشتر پودر به سرعت پر میشود.

• پر کردن آهسته (Dribble Fill): وقتی وزن به نزدیکی هدف رسید، سرعت ویبره کاهش مییابد تا پودر به آرامی و با دقت بالا به وزن نهایی برسد.

• کنترل فیدبک: سیستم کنترل به طور مداوم وزن را از لودسل دریافت میکند و سرعت ویبره را بر اساس آن تنظیم میکند.

عوامل مؤثر بر عملکرد دستگاه پرکن پودری

چندین عامل میتوانند بر عملکرد دستگاه پرکن پودری و دقت آن تأثیر بگذارند:

1. خواص پودر

• چگالی تودهای (Bulk Density):

پودرهای با چگالی متغیر، چالشبرانگیزتر هستند. برای این نوع پودرها، پرکنهای وزنی ارجحیت دارند.

• سیالیت (Flowability):

پودرهای آزادانه جاری (Free-flowing) مانند شکر، راحتتر از پودرهای غیرسیال و چسبنده مانند آرد یا پودرهای دارویی پر میشوند.

•اندازه ذرات (Particle Size):

پودرهای با ذرات بسیار ریز ممکن است گرد و غبار بیشتری تولید کنند.

• چسبندگی (Cohesiveness):

پودرهای چسبنده میتوانند باعث پل پودری یا چسبیدن به دیوارهها شوند.

• رطوبت (Moisture Content):

رطوبت میتواند بر سیالیت و چسبندگی پودر تأثیر بگذارد.

2. دقت مورد نیاز

برخی صنایع (مانند داروسازی) نیاز به دقت بسیار بالایی در پر کردن دارند، در حالی که برای برخی دیگر (مانند شویندهها) دقت کمتری قابل قبول است. این موضوع بر انتخاب نوع دستگاه و مکانیزم اندازهگیری تأثیر میگذارد.

3. سرعت تولید

ظرفیت تولید (تعداد بستهها در دقیقه) یکی از مهمترین فاکتورهاست. دستگاههای کاملاً اتوماتیک برای سرعتهای بالا و دستگاههای نیمهاتوماتیک برای سرعتهای پایینتر مناسب هستند.

4. نوع ظرف

اندازه، شکل و جنس ظرف (بطری، کیسه، ساشه، قوطی) بر طراحی سیستم حمل و نقل ظروف و نازل پرکننده تأثیر میگذارد.

5. بهداشت و تمیزکاری

به ویژه در صنایع غذایی و داروسازی، قابلیت تمیزکاری آسان و طراحی بهداشتی (مطابق با استانداردهای GMP) از اهمیت بالایی برخوردار است.

چالشها و راهکارهای رایج در عملکرد دستگاه پرکن پودری

با وجود پیشرفتها، برخی چالشها همچنان در فرآیند پر کردن پودر وجود دارند:

1. نوسانات چگالی پودر

چالش: چگالی پودر ممکن است به دلیل تغییرات در ترکیب، رطوبت یا فشردهسازی، نوسان داشته باشد.

راهکار: استفاده از پرکنهای وزنی (ترکیب اوگر با لودسل یا پرکن ویبره توزین)، استفاده از سیستمهای فشردهسازی و همگنسازی پودر قبل از پر کردن.

2. ایجاد گرد و غبار

چالش: ذرات پودر معلق در هوا میتوانند باعث آلودگی، خطرات بهداشتی و کاهش دقت شوند.

راهکار: استفاده از سیستمهای جمعآوری گرد و غبار (داست کالکتور)، نازلهای پرکننده با طراحی خاص (مثلاً با مکش معکوس)، پر کردن در محیطهای کنترلشده.

3. پل پودری (Bridging) و قفلشدگی (Ratholing)

چالش: پودرهای چسبنده یا با سیالیت پایین ممکن است در مخزن یا قیف به هم چسبیده و مانع جریان شوند.

راهکار: استفاده از همزنهای داخلی (agitators) در مخزن، ویبراتورها، طراحی مخازن با زوایای شیب تندتر، یا استفاده از سیستمهای فیدینگ قویتر مانند اوگر.

4. دقت و تکرارپذیری

چالش: دستیابی به دقت بالا و تکرارپذیری در هر چرخه پر کردن.

راهکار: کالیبراسیون منظم دستگاه، استفاده از سروو موتورها برای کنترل دقیق، ترکیب سیستمهای حجمی با سنسورهای وزنی، بهینهسازی پارامترهای پر کردن (مانند سرعت و زمان).

نتیجهگیری

عملکرد دستگاه پرکن پودری یک فرآیند پیچیده اما حیاتی در بسیاری از صنایع است. این دستگاهها با بهرهگیری از مکانیزمهای پیشرفته اندازهگیری و کنترل، امکان پر کردن دقیق و بهداشتی انواع پودرها را فراهم میآورند. از پرکنهای اوگر برای دقت بالا در طیف وسیعی از پودرها تا پرکنهای ویبره توزین برای پودرهای گرانولی و سیال، هر سیستمی مزایا و کاربردهای خاص خود را دارد.

درک اجزای اصلی، مکانیزمهای پر کردن، و عوامل مؤثر بر عملکرد این ماشینآلات، به تولیدکنندگان کمک میکند تا بهترین دستگاه را متناسب با نیازهای خود انتخاب کرده و با بهینهسازی فرآیندها، به بالاترین سطح بهرهوری، دقت و کیفیت دست یابند. با پیشرفت تکنولوژی، انتظار میرود که دستگاههای پرکن پودر هوشمندتر، دقیقتر و کارآمدتر شوند و نقش آنها در صنایع مختلف بیش از پیش پررنگ گردد.