استانداردها و معیارهای انتخاب دستگاه درببند اتوماتیک برای صنایع غذایی و دارویی

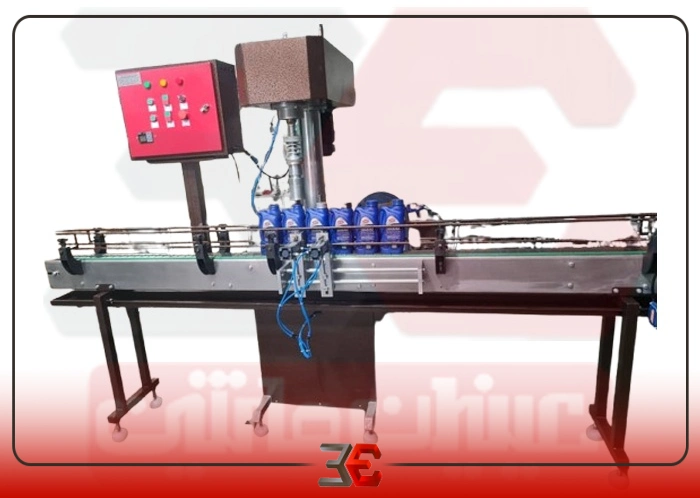

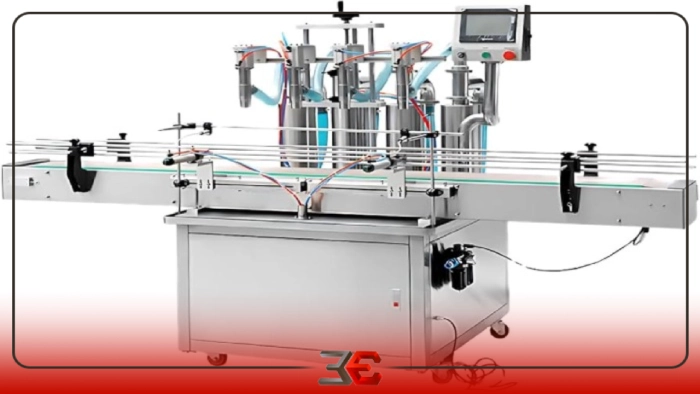

در صنایع غذایی و دارویی، که به عنوان بخشهای حیاتی اقتصاد جهانی شناخته میشوند، کیفیت بستهبندی نه تنها به عنوان یک عامل جانبی، بلکه به عنوان یک عنصر بنیادین در تضمین سلامت عمومی و ایمنی مصرفکننده عمل میکند. دستگاه درببند اتوماتیک (Automatic Capping Machine)، به عنوان یکی از اجزای کلیدی در خطوط تولید پیشرفته، مسئولیت بستن دقیق، یکنواخت و ایمن انواع دربها بر روی بطریها، قوطیها، ویالها و سایر ظروف را بر عهده دارد. این دستگاهها با بهرهگیری از فناوریهای مکانیکی، پنوماتیکی یا سروو-الکتریکی، قادر به اعمال گشتاور کنترلشده (Torque) هستند تا از نشتی، آلودگی یا آسیب به محصول جلوگیری کنند.

انتخاب نادرست چنین دستگاهی میتواند منجر به کاهش بهرهوری، افزایش ضایعات و حتی ریسکهای قانونی شود، در حالی که انتخاب صحیح آن نه تنها سرعت تولید را تا سطوح صنعتی بالا (مانند ۵۰۰ واحد در دقیقه) افزایش میدهد، بلکه با رعایت الزامات بهداشتی مانند HACCP و GMP، ماندگاری محصول را تضمین کرده و هزینههای بلندمدت را بهینه میسازد. در این مقاله از ماشین سازی عینیان، با تمرکز بر جنبههای تخصصی، به بررسی جامعترین استانداردها و معیارهای انتخاب دستگاه درببند اتوماتیک برای صنایع غذایی و دارویی میپردازیم، جایی که هر معیار بر پایه دادههای تجربی و استانداردهای بینالمللی تدوین شده است.

اهمیت استفاده از دستگاه درببند اتوماتیک در صنایع حساس

صنایع غذایی و دارویی به دلیل ارتباط مستقیم محصولاتشان با سلامت انسان، در زمره حساسترین بخشهای تولیدی قرار میگیرند. هرگونه نقص در فرآیند بستهبندی میتواند عواقب جبرانناپذیری مانند آلودگی میکروبیولوژیکی، اکسیداسیون یا نفوذ اکسیژن ایجاد کند، که این امر نه تنها اعتبار برند را خدشهدار میسازد، بلکه مسئولیتهای قانونی سنگینی را به همراه دارد.

در صنایع غذایی، جایی که محصولات مانند نوشیدنیها، سسها یا محصولات لبنی در معرض عوامل محیطی قرار دارند، کیفیت درببندی نقش محوری در جلوگیری از نفوذ آلایندههای باکتریایی (مانند سالمونلا یا E. coli) و افزایش ماندگاری (Shelf Life) ایفا میکند. برای مثال، در بستهبندی آبمیوههای اسیدی، دستگاههای درببند باید قادر به اعمال فشار هیدرولیکی کنترلشده باشند تا از ایجاد حبابهای هوا و کاهش اکسیژن محلول جلوگیری شود.

در صنایع دارویی، رعایت کامل استانداردهای GMP (Good Manufacturing Practice) و الزامات سازمانهای نظارتی مانند FDA (Food and Drug Administration) یا EMA (European Medicines Agency) نه تنها یک ضرورت قانونی، بلکه یک الزام فنی است. محصولات حساس مانند واکسنها یا آمپولهای تزریقی نیازمند بستن درب در محیطهای کلاس ۱۰۰ (ISO 5) استریل هستند، جایی که هرگونه ذره خارجی (Particle Contamination) میتواند منجر به رد لات تولیدی شود.

به همین دلیل، دستگاههای درببند مورد استفاده در این صنایع باید از طراحی بهداشتی پیشرفته (Hygienic Design Principles) برخوردار باشند، دقت مکانیکی بالایی (با تلرانس کمتر از ۰.۱ میلیمتر) داشته باشند و قابلیت کار در شرایط استریل با دماهای بالا (تا ۱۲۱ درجه سانتیگراد برای SIP) را فراهم کنند. این ویژگیها نه تنها بهرهوری را افزایش میدهند، بلکه ریسکهای عملیاتی را به حداقل میرسانند.

.webp)

استانداردهای کلیدی دستگاه درببند اتوماتیک

استانداردهای کلیدی برای دستگاه درببند اتوماتیک، بر پایه چارچوبهای بینالمللی مانند ISO و EHEDG (European Hygienic Engineering & Design Group) تدوین شدهاند. این استانداردها تضمین میکنند که دستگاه نه تنها عملکردی، بلکه از نظر بهداشتی و ایمنی، با الزامات صنایع حساس همخوانی داشته باشد. در ادامه، به تفصیل به هر دسته پرداخته میشود.

1. استانداردهای بهداشتی (Hygienic Design)

طراحی بهداشتی، پایه و اساس انتخاب دستگاه در صنایع غذایی و دارویی است، جایی که هر سطح تماس با محصول باید غیرمتخلخل و مقاوم به مواد شیمیایی باشد.

-جنس بدنه: استفاده از استیل ضد زنگ گرید ۳۰۴ یا ۳۱۶ (AISI 304/316) با پوشش الکتروپولیش (Electropolished Finish) برای جلوگیری از زنگزدگی، تجمع بیوفیلم (Biofilm) و آلودگیهای میکروبی. این مواد، با سطح صافی Ra < ۰.۸ میکرومتر، مقاومت بالایی در برابر اسیدها و قلیاها نشان میدهند.

-طراحی بدون لبههای تیز: بهرهگیری از شعاعهای گرد (Radiused Edges) و سطوح شیبدار برای جلوگیری از تجمع آلودگی و تسهیل جریان تمیزکنندهها، مطابق با اصول EHEDG.

-قابلیت شستوشوی آسان: پشتیبانی از سیستمهای CIP (Clean-in-Place) با فشارهای تا ۶ بار و SIP (Sterilize-in-Place) با بخار اشباع، که زمان تمیزکاری را از ساعات به دقیقهها کاهش میدهد.

-متریال تأیید شده: استفاده از مواد مورد تأیید FDA (مانند سیلیکونهای گرید دارویی) یا استانداردهای اتحادیه اروپا (EU 1935/2004)، که تستهای استخراج (Extraction Tests) را پشت سر گذاشتهاند.

این استانداردها تضمین میکنند که دستگاه در چرخههای تولید مداوم، بدون ایجاد نقاط مرده (Dead Zones)، عمل کند.

2. استانداردهای ایمنی (Safety Standards)

ایمنی اپراتور و تجهیزات، به ویژه در محیطهای پرسرعت، اولویت دارد و بر پایه استانداردهای OSHA و ISO 13849 تدوین شده است.

-توقف اضطراری: مجهز به سیستم E-Stop با دستههای دو دستی و پاسخدهی کمتر از ۵۰ میلیثانیه، برای جلوگیری از حوادث در حین عملیات.

-سنسورهای ایمنی: استفاده از سنسورهای نوری (Light Curtains) و فورسلایمिटینگ (Force-Limiting Guards) برای تشخیص حضور اپراتور و جلوگیری از آسیبهای مکانیکی یا برقی.

-رعایت الزامات CE: گواهینامه CE Marking برای انطباق با Machinery Directive 2006/42/EC، ضروری برای صادرات به بازارهای اروپا و آمریکای شمالی.

این ویژگیها، نرخ حوادث را تا ۹۰% کاهش داده و انطباق با مقررات محلی مانند استانداردهای وزارت کار ایران را فراهم میکنند.

3. استانداردهای عملکرد (Performance Standards)

عملکرد دستگاه باید با معیارهای کمی مانند OEE (Overall Equipment Effectiveness) سنجیده شود، که هدف آن بیش از ۸۵% است.

-کنترل گشتاور: قابلیت تنظیم گشتاور دیجیتال (Digital Torque Control) از ۰.۵ تا ۵۰ نیوتنمتر برای انواع دربها، با دقت ±۲% برای جلوگیری از over-torquing یا under-torquing.

-دقت بالا: بستن درب بدون نشتی (Leak-Free Sealing) با تستهای غیرمخرب مانند Vacuum Decay Testing، و بدون آسیب به رزوههای ظرف (Thread Damage Prevention).

-سرعت تولید: متناسب با ظرفیت خط تولید، از ۳۰ بطری در دقیقه برای خطوط آزمایشگاهی تا ۳۰۰ واحد در دقیقه برای خطوط صنعتی، با قابلیت سنکرونسازی (Synchronization) با کانوایرها.

این استانداردها، کارایی دستگاه را در شرایط واقعی تولید تضمین میکنند.

4. انطباق با استانداردهای صنعتی

انطباق با استانداردهای صنعتی، پلی بین فناوری و مقررات قانونی است.

- GMP (Good Manufacturing Practice): الزام برای صنایع دارویی، شامل مستندسازی کامل فرآیندها (Process Validation) و traceability مواد.

- ISO 22000 و HACCP: استانداردهای ایمنی غذایی که ریسکهای CCP (Critical Control Points) مانند آلودگی در مرحله درببندی را مدیریت میکنند.

- تأییدیه سازمان غذا و دارو: شامل FDA 21 CFR Part 11 برای ثبت الکترونیکی و IRFDA برای بازار ایران، که تستهای sterility و biocompatibility را الزامی میسازد.

این انطباقها، دستگاه را برای بازرسیهای دورهای آماده میکنند.

معیارهای انتخاب دستگاه درببند اتوماتیک

انتخاب دستگاه باید بر پایه تحلیل SWOT (Strengths, Weaknesses, Opportunities, Threats) خط تولید انجام شود، با تمرکز بر نیازهای خاص صنعت.

1. نوع درب و ظرف

تنوع بستهبندیها نیازمند دستگاههای چندمنظوره است.

- دربهای پیچی (Screw Cap): مناسب برای بطریهای PET یا شیشهای، با مکانیسمهای servo-driven برای چرخش دقیق.

-دربهای فشاری (Press-on): برای قوطیهای فلزی، با فشار هیدرولیکی تا ۵۰۰ کیلوگرم.

-دربهای آلومینیومی یا فویل سیل (Induction Seal): برای درب های حرارتی، با فرکانسهای RF تا ۲۷ مگاهرتز.

-دربهای قطرهچکان یا اسپری برای محصولات دارویی: با دقت میکرومتری برای ویالهای تزریقی.

این معیار، نرخ سازگاری (Compatibility Rate) را بیش از ۹۵% تضمین میکند.

2. ظرفیت خط تولید

ظرفیت باید با Takt Time خط همخوانی داشته باشد.

- خطوط کوچک: دستگاههای نیمهاتوماتیک یا تکهد با سرعت ۲۰-۵۰ واحد در دقیقه، ایدهآل برای تولیدات سفارشی.

-خطوط متوسط: دستگاههای چندهد خطی (Inline Multi-Head) با ۱۰۰-۲۰۰ واحد، برای مقیاس متوسط.

- خطوط پرظرفیت: دستگاههای روتاری (Rotary Capping Machine) با ۱۲-۲۴ ایستگاه، برای سرعتهای بالای ۳۰۰ واحد.

انتخاب بر اساس دادههای تولید سالانه (Annual Throughput) انجام میشود.

3. قابلیت انعطافپذیری

انعطافپذیری، کلیدی برای آیندهنگری در تولید است.

- تنظیمپذیری: سیستمهای quick-changeover با زمان تعویض کمتر از ۱۵ دقیقه برای بطریهای ۵۰ml تا ۱L.

-ماژولار بودن: طراحی مدولار برای افزودن ماژولهای vision inspection یا rejector.

- اتصالپذیری: ادغام با سیستمهای پرکن (Filler Integration) via Profibus یا Ethernet/IP، و لیبلزن و کارتنینگ.

این ویژگیها، downtime را تا ۳۰% کاهش میدهند.

4. سیستم کنترل و اتوماسیون

اتوماسیون پیشرفته، قلب تپنده دستگاههای مدرن است.

- PLC و HMI: استفاده از PLCهای Siemens S7 یا Allen-Bradley با HMI لمسی ۱۰ اینچی برای برنامهریزی recipe-based.

- ذخیره تنظیمات: ذخیره تا ۱۰۰ recipe برای محصولات مختلف، با رمزنگاری دادهها.

-مانیتورینگ خطا: سیستم SCADA برای تشخیص real-time خطاها مانند misfeed یا torque deviation، با هشدارهای IoT-based.

این سیستمها، MTBF (Mean Time Between Failures) را به بیش از ۱۰,۰۰۰ ساعت میرسانند.

5. هزینه و خدمات پس از فروش

تحلیل هزینه-فایده (Cost-Benefit Analysis) ضروری است.

- هزینه اولیه: از ۵۰,۰۰۰ دلار برای مدلهای پایه تا ۵۰۰,۰۰۰ دلار برای مدلهای پیشرفته، متناسب با ROI (Return on Investment) کمتر از ۱۸ ماه.

- نگهداری: برنامههای PM (Preventive Maintenance) با هزینه سالانه ۵-۱۰% ارزش دستگاه، و تأمین قطعات یدکی با lead time کمتر از ۴۸ ساعت.

- پشتیبانی فنی: قراردادهای SLA (Service Level Agreement) با تأمینکنندگان محلی، شامل آموزش اپراتورها و remote diagnostics.

تمرکز بر TCO (Total Cost of Ownership) انتخاب را بهینه میسازد.

مزایای رعایت استانداردها در انتخاب دستگاه

رعایت استانداردها فراتر از الزامات، مزایای رقابتی ایجاد میکند.

- افزایش کیفیت محصول: بستهبندی مطمئن با نرخ defect کمتر از ۰.۱%، منجر به کاهش recalls و افزایش رضایت مشتری.

- کاهش ضایعات: بهینهسازی فرآیندها، ضایعات را تا ۲۰% کاهش داده و هزینههای تولید را کنترل میکند.

- بهرهوری بالاتر: افزایش OEE تا ۹۰% با سرعت و کارایی بیشتر، و scalability برای رشد تولید.

- انطباق قانونی: تسهیل اخذ مجوزهای صادراتی مانند CE یا FDA، و اجتناب از جریمههای نظارتی.

- اعتماد مشتری: تقویت برند با گواهینامههای معتبر، که فروش را تا ۱۵% افزایش میدهد.

این مزایا، سرمایهگذاری را توجیهپذیر میسازند.

نتیجهگیری

انتخاب دستگاه درببند اتوماتیک برای صنایع غذایی و دارویی، فرآیندی پیچیده است که باید بر پایه استانداردهای بهداشتی (مانند EHEDG)، ایمنی (ISO 13849) و عملکردی (OEE > ۸۵%) بنا شود. بررسی دقیق ظرفیت تولید، نوع بستهبندی (از screw cap تا induction seal)، و سطح اتوماسیون (PLC/SCADA) نقش کلیدی در بهینهسازی خط تولید ایفا میکند. در نهایت، همکاری با تأمینکنندگان معتبر مانند ماشینسازی عینیان، که با سابقه بیش از دو دهه در ارائه تجهیزات صنعتی با استانداردهای جهانی، میتواند سرمایهگذاری شما را بهینه و مطمئن سازد. دریافت مشاوره تخصصی از این مجموعه، با تحلیل نیازهای خاص خط تولیدتان، تضمینی برای دستیابی به بهرهوری پایدار و انطباق کامل قانونی خواهد بود. با سرمایهگذاری هوشمندانه، نه تنها چالشهای فعلی را حل کنید، بلکه برای رشد آینده آماده شوید.

سوالات متداول

1. چرا انتخاب دستگاه درببند اتوماتیک برای صنایع غذایی و دارویی مهم است؟

دستگاه درببند اتوماتیک با تضمین بستهبندی ایمن و بهداشتی، از آلودگی محصول جلوگیری کرده و ماندگاری آن را افزایش میدهد. همچنین، انطباق با استانداردهای بهداشتی و قانونی مانند GMP و HACCP را تضمین میکند، که این امر ریسکهای سلامتی و مالی را به حداقل میرساند.

2. چه استانداردهایی برای دستگاههای درببند در صنایع دارویی ضروری است؟

استانداردهای GMP، تأییدیه سازمان غذا و دارو (FDA/IRFDA)، طراحی بهداشتی (مانند استفاده از استیل ضد زنگ ۳۱۶ و قابلیت CIP/SIP)، و ISO 13849 برای ایمنی، از مهمترین الزامات هستند. این استانداردها تستهای sterility و torque validation را الزامی میسازند.

3. چگونه میتوان دستگاهی متناسب با ظرفیت تولید انتخاب کرد؟

برای خطوط تولید کوچک (کمتر از ۵۰ واحد در دقیقه)، دستگاههای تکهد یا نیمهاتوماتیک مناسب هستند. برای خطوط متوسط (۱۰۰-۲۰۰ واحد)، دستگاههای چندهد خطی، و برای خطوط بزرگ (بیش از ۳۰۰ واحد)، مدلهای روتاری با سنکرونسازی کانوایر توصیه میشوند. تحلیل Takt Time کلیدی است.

4. آیا دستگاههای درببند اتوماتیک قابلیت تنظیم برای انواع دربها را دارند؟

بسیار، دستگاههای مدرن با سیستمهای servo-driven و quick-changeover، امکان تنظیم برای دربهای پیچی، فشاری یا سیل حرارتی را فراهم میکنند. این قابلیت، نرخ سازگاری را تا ۹۸% افزایش داده و downtime را کاهش میدهد.

5. چه نکاتی در خدمات پس از فروش دستگاه باید مدنظر قرار گیرد؟

دسترسی به قطعات یدکی محلی با lead time کوتاه، پشتیبانی فنی ۲۴/۷، گارانتی حداقل ۲ ساله، و برنامههای آموزشی برای اپراتورها از نکات حیاتی هستند. انتخاب تأمینکننده با SLA قوی، TCO را بهینه میسازد.

6. تفاوت بین دستگاههای خطی و روتاری درببند چیست؟

دستگاههای خطی (Inline) برای سرعتهای متوسط و تنظیم آسان مناسباند، در حالی که روتاریها برای حجمهای بالا (تا ۶۰۰ واحد در دقیقه) با footprint کوچکتر ایدهآل هستند، اما پیچیدگی نگهداری بیشتری دارند.

7. چگونه انطباق با FDA را برای دستگاه درببند تأیید کنیم؟

با بررسی گواهینامههای مواد (Material Certifications)، تستهای استخراج، و مستندات validation process. مشاوره با کارشناسان IRFDA برای بازار ایران ضروری است.