نکات نگهداری و تعمیر دستگاه کیسه پرکن برای افزایش عمر مفید

دستگاه کیسه پرکن یکی از تجهیزات حیاتی در صنایع بستهبندی است که با دقت و سرعت بالا، کیسهها را با مواد مختلف پر میکند. این دستگاه در صنایعی مانند کشاورزی، مواد غذایی، معدن، و شیمیایی نقش کلیدی ایفا میکند و به افزایش بهرهوری و کاهش ضایعات کمک شایانی مینماید. با این حال، برای حفظ عملکرد بهینه و افزایش طول عمر کیسه پرکن، اجرای برنامههای نگهداری منظم و تعمیرات بهموقع ضروری است. این مقاله راهکارهای عملی و حرفهای برای نگهداری و تعمیر کیسه پرکن ارائه میدهد تا خط تولید شما همواره در بهترین حالت عمل کند و هزینههای غیرضروری تعمیرات کاهش یابد.

اجرای نکات نگهداری صحیح میتواند عمر مفید کیسه پرکن را تا ۳۰-۵۰ درصد افزایش دهد، از خرابیهای ناگهانی جلوگیری کند، و دقت بالای دستگاه در وزنکشی و بستهبندی را تضمین نماید. در این محتوا، به تعریف کیسه پرکن، اهمیت نگهداری، اجزای اصلی، نکات روزانه، سرویسهای دورهای، و سوالات متداول پرداخته میشود تا راهنمایی جامع برای کاربران فراهم شود. با رعایت این نکات، نه تنها عملکرد دستگاه بهبود مییابد، بلکه ایمنی محیط کار و استانداردهای کیفی نیز حفظ میشود.

دستگاه کیسه پرکن چیست و چه کاربردی دارد؟

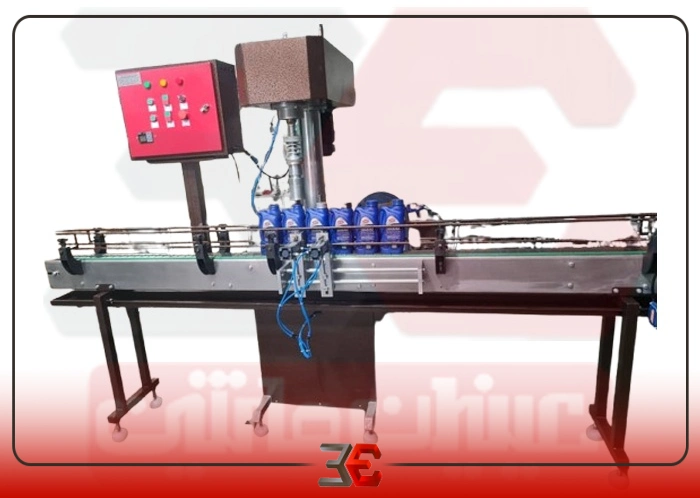

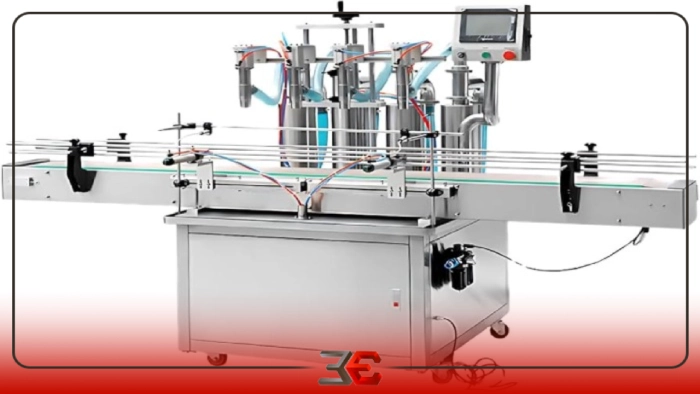

کیسه پرکن ماشینی صنعتی در ماشین سازی عینیان است که برای پر کردن کیسهها با مواد پودری، گرانولی، یا مایع طراحی شده است. این دستگاه با استفاده از سیستمهای توزین دقیق مانند لودسل و مکانیزمهای پنوماتیکی یا هیدرولیکی، مواد را با وزن مشخص داخل کیسهها میریزد. کیسه پرکن میتواند بهصورت دستی، نیمهاتوماتیک، یا تماماتوماتیک عمل کند و ظرفیت پر کردن آن از ۵ کیلوگرم تا بیش از ۲۰۰۰ کیلوگرم متغیر است.

این دستگاه در محیطهای صنعتی با شرایط سخت مانند کارخانههای سیمان، آردسازی، یا بستهبندی غلات عملکردی قابل اعتماد ارائه میدهد. برای مثال، یک کیسه پرکن اتوماتیک میتواند تا ۱۰۰۰ کیسه در ساعت پر کند، که در مقایسه با روشهای دستی، صرفهجویی چشمگیری در زمان و هزینه ایجاد میکند. دقت بالای کیسه پرکن در وزنکشی، از هدررفت مواد جلوگیری کرده و استانداردهای کیفی را تضمین مینماید.

.webp)

انواع دستگاه کیسه پرکن

انواع مختلف کیسه پرکن بر اساس نوع ماده و نیاز صنعت طراحی شدهاند:

- کیسه پرکن پودری: این مدل برای مواد ریز مانند آرد، سیمان، یا پودرهای شیمیایی مناسب است. سیستمهای ویبره یا تزریق هوا در این دستگاهها از چسبندگی مواد جلوگیری میکنند و جریان یکنواخت را تضمین مینمایند.

- کیسه پرکن گرانولی: مناسب برای دانههای درشت مانند غلات، برنج، یا پلاستیکهای گرانول. این دستگاهها از سیستم توزین دو مرحلهای (خشن و دقیق) استفاده میکنند تا دقت وزنکشی را به حداکثر برسانند.

- کیسه پرکن مایع: برای مایعات ویسکوز یا گازدار مانند روغن، نوشیدنیها، یا مواد شیمیایی مایع طراحی شده است. این مدلها با نازلهای ضد نشت و سیستمهای کنترل جریان دقیق کار میکنند.

- کیسه پرکن ولوبگ: برای پر کردن کیسههای بزرگ (جامبو بگ) با ظرفیت تا ۲۰۰۰ کیلوگرم استفاده میشود و در صنایع معدنی و شیمیایی کاربرد گستردهای دارد.

هر نوع کیسه پرکن ویژگیهای خاصی دارد که با توجه به نیازهای صنعت انتخاب میشود. برای مثال، در صنایع غذایی، استفاده از استیل ضدزنگ در کیسه پرکن برای رعایت استانداردهای بهداشتی ضروری است. انتخاب مدل مناسب با توجه به نوع ماده، حجم تولید، و شرایط محیطی میتواند کارایی خط تولید را بهطور قابلتوجهی افزایش دهد.

کاربردهای دستگاه کیسه پرکن

کیسه پرکن در صنایع مختلف کاربردهای متنوعی دارد و به بهبود فرآیندهای بستهبندی کمک میکند:

- کشاورزی: در بستهبندی غلات، برنج، و خشکبار، کیسه پرکن دقت بالای وزنکشی را تضمین میکند و از هدررفت محصول جلوگیری مینماید. این دستگاه سرعت بستهبندی را افزایش داده و هزینههای نیروی انسانی را کاهش میدهد.

- معدن و ساختمانی: برای پر کردن کیسههای سیمان، شن، و ماسه استفاده میشود. کیسه پرکن در این صنایع باید در برابر گرد و غبار و شرایط سخت محیطی مقاوم باشد.

- مواد غذایی و شیمیایی: در بستهبندی آرد، شکر، پودرهای دارویی، یا مواد شیمیایی، کیسه پرکن اتوماتیک سرعت خط تولید را بالا برده و استانداردهای بهداشتی را رعایت میکند.

- صنایع پلاستیک و بازیافت: برای پر کردن گرانولهای پلاستیکی جهت حمل یا صادرات استفاده میشود. دقت و سرعت این دستگاهها در این صنعت حیاتی است.

با پیشرفت فناوری، مدلهای هوشمند کیسه پرکن مجهز به سیستمهای PLC و سنسورهای IoT امکان نظارت آنلاین و کنترل دقیق فرآیندها را فراهم کردهاند. این قابلیتها بهویژه در کارخانههای بزرگ که نیاز به هماهنگی چندین دستگاه دارند، ارزشمند است. انتخاب کیسه پرکن مناسب میتواند بازگشت سرمایه را در کمتر از یک سال تضمین کند و استانداردهای ایمنی و زیستمحیطی را بهبود بخشد.

اهمیت نگهداری و تعمیر دستگاه کیسه پرکن

نگهداری منظم کیسه پرکن کلید اصلی حفظ عملکرد بهینه و افزایش طول عمر دستگاه است. بدون برنامه نگهداری مناسب، مشکلات مکانیکی، الکتریکی، یا پنوماتیکی میتوانند باعث توقف تولید شوند و هزینههای تعمیر را تا ۲۰% قیمت دستگاه افزایش دهند. برای مثال، عدم روغنکاری منظم میتواند موتورها را فرسوده کند یا تجمع گرد و غبار روی لودسل، دقت توزین را کاهش دهد.

مزایای نگهداری کیسه پرکن

- افزایش عمر مفید: سرویس منظم میتواند عمر دستگاه را تا ۱۰-۱۵ سال افزایش دهد، که در مقایسه با هزینه اولیه دستگاه، صرفهجویی قابلتوجهی ایجاد میکند.

- کاهش هزینههای تعمیر: تعمیرات پیشگیرانه معمولاً ۵۰% ارزانتر از تعمیرات اضطراری هستند و از خرابیهای بزرگ جلوگیری میکنند.

- بهبود ایمنی محیط کار: بررسی قطعات فرسوده از حوادث احتمالی مانند نشت مواد، خرابی مکانیکی، یا خطرات الکتریکی جلوگیری میکند.

- حفظ دقت عملکرد: کالیبراسیون منظم لودسل و سیستمهای توزین، دقت وزنکشی را در سطح ۹۹.۹% نگه میدارد و از جریمههای مرتبط با استانداردهای کیفی جلوگیری مینماید.

فواید تعمیر بهموقع کیسه پرکن

تعمیر بهموقع کیسه پرکن نه تنها مشکلات موجود را برطرف میکند، بلکه کارایی کلی دستگاه را بهبود میبخشد. برای مثال، تعویض یک لودسل معیوب میتواند دقت وزنکشی را از ۹۵% به ۹۹.۹% افزایش دهد، که در صنایع رقابتی به سودآوری مستقیم منجر میشود. علاوه بر این، نگهداری منظم کیسه پرکن به رعایت استانداردهای بینالمللی مانند ISO 9001 کمک میکند و اعتبار برند شما را در بازار تقویت مینماید.

تعمیرات بهموقع همچنین از توقفهای غیرمنتظره خط تولید جلوگیری میکند. برای مثال، در یک کارخانه سیمان، توقف یک ساعته کیسه پرکن میتواند ضرری معادل چند صد هزار دلار ایجاد کند. با سرمایهگذاری در نگهداری پیشگیرانه، این خطرات به حداقل میرسند و پایداری تولید تضمین میشود.

.webp)

بررسی اجزای اصلی دستگاه کیسه پرکن

به طور کلی، یک دستگاه کیسهپرکن از بخشهایی مانند سیستم تغذیه مواد، واحد توزین، نازل یا دهانه پرکن، مکانیزم نگهدارنده کیسه و بخش دوخت یا دوختزن تشکیل شده است. هماهنگی این اجزا با یکدیگر باعث میشود فرآیند پر کردن کیسهها با سرعت، دقت و حداقل خطا انجام گیرد. در ادامه، هر یک از این قسمتها را به صورت جداگانه بررسی خواهیم کرد تا با وظایف و اهمیت آنها بیشتر آشنا شویم.

شاسی و بدنه دستگاه

شاسی کیسه پرکن پایه اصلی دستگاه است و از فولاد ضدزنگ یا کربن ساخته میشود تا در برابر خوردگی و فشارهای مکانیکی مقاوم باشد. این بخش وزن دستگاه و مواد را تحمل میکند و با جوشکاری MIG تقویت میشود تا لرزشها را جذب کند. بررسی منظم شاسی برای شناسایی ترک یا زنگزدگی ضروری است، زیرا آسیب به این بخش میتواند کل عملکرد دستگاه را مختل کند.

سیستم توزین (لودسل و نمایشگر)

لودسل قلب تپنده کیسه پرکن است و وزن مواد را با دقت ۰.۱% اندازهگیری میکند. این سنسورها در کنار نمایشگر دیجیتال یا سیستم PLC، امکان تنظیم دقیق و نظارت بر فرآیند را فراهم میکنند. در کیسه پرکن گرانولی، لودسلهای دوگانه برای توزین خشن و دقیق استفاده میشوند تا سرعت و دقت بهینه شود. کالیبراسیون منظم لودسل برای حفظ عملکرد حیاتی است.

مکانیزم پنوماتیک و جکها

جکهای پنوماتیکی با فشار هوای ۶-۸ بار، کیسهها را نگه میدارند و رها میکنند. این سیستمها سرعت فرآیند پر کردن را افزایش میدهند و با فیلترهای هوا از ورود آلودگی به سیستم جلوگیری میکنند. تعویض منظم فیلترها و بررسی نشتی در جکها برای عملکرد روان ضروری است.

الکتروموتورها و گیربکس

الکتروموتورها با قدرت ۱-۵ اسب بخار، حرکت نوار نقاله، سیستم ویبره، و خروجی مواد را تأمین میکنند. در کیسه پرکن پودری و حتی دستگاه هایی مانند میکسر پودر موتورهای ضد انفجار برای ایمنی بیشتر استفاده میشوند. گیربکس نیز حرکت را بهینه کرده و فشار روی موتورها را کاهش میدهد. بررسی دمای موتورها و گریسکاری گیربکس از خرابیهای زودهنگام جلوگیری میکند.

تابلو برق و کنترلر

تابلو برق شامل PLC، رلهها، و اینورتر است که عملیات کیسه پرکن را اتوماتیک میکند. سنسورهای ایمنی مانند حدسوئیچ از اضافهبار یا خرابیهای الکتریکی جلوگیری میکنند. بررسی اتصالات تابلو برق و تست PLC برای اطمینان از عملکرد صحیح ضروری است.

سایر اجزا

- نازل پرکن: برای ریختن مواد طراحی شده و با سیستمهای ضد چسبندگی از انسداد جلوگیری میکند.

- سیستم ویبره: برای فشردهسازی مواد داخل کیسه استفاده میشود و از پر شدن یکنواخت اطمینان میدهد.

هر یک از این اجزا نقش مهمی در عملکرد کیسه پرکن دارد و نگهداری منظم آنها برای حفظ کارایی و جلوگیری از خرابیها حیاتی است.

نکات مهم در نگهداری روزانه دستگاه

همانطور که میدانیم، این تجهیزات در صورت استفاده مداوم نیازمند مراقبتهای دورهای هستند تا هم دقت عملکرد خود را حفظ کنند و هم از بروز خرابیهای ناگهانی جلوگیری شود. به همین دلیل، آشنایی با موارد کلیدی در نگهداری روزانه میتواند نقش مهمی در افزایش طول عمر دستگاه و کاهش هزینههای تعمیراتی داشته باشد. در ادامه به مهمترین این نکات خواهیم پرداخت.

تمیزکاری روزانه

پس از هر شیفت کاری، کیسه پرکن باید با هوای فشرده تمیز شود تا گرد و غبار از لودسل، نازلها، و سایر اجزای حساس پاک شود. تجمع گرد و غبار میتواند دقت توزین را کاهش دهد یا به قطعات مکانیکی آسیب برساند. برای تمیز کردن نازلها، از برس نرم استفاده کنید و از تماس مستقیم آب با قطعات الکتریکی خودداری ورزید تا از خرابی جلوگیری شود.

روغنکاری و بررسی اتصالات

نقاط متحرک مانند جکها، بلبرینگها، و گیربکس باید روزانه با روغن SAE ۳۰ یا گریس مناسب روغنکاری شوند. این کار اصطکاک را کاهش داده و از سایش قطعات جلوگیری میکند. همچنین، بررسی اتصالات الکتریکی و پیچهای شاسی برای جلوگیری از شل شدن ضروری است. این اقدامات ساده تنها ۱۰-۱۵ دقیقه زمان میبرند، اما میتوانند تا ۸۰% از خرابیهای احتمالی جلوگیری کنند.

نظارت بر عملکرد

اپراتورها باید روزانه دمای موتورها را بررسی کنند (نباید بیش از ۷۰ درجه سانتیگراد باشد) و وزنکشی دستگاه را کالیبره کنند. هرگونه صدای غیرعادی، لرزش غیرمعمول، یا کاهش سرعت باید فوراً گزارش شود تا مشکلات در مراحل اولیه شناسایی و برطرف شوند. ثبت این مشاهدات در یک دفترچه نگهداری به ردیابی مشکلات کمک میکند.

نکات ایمنی روزانه

اپراتورها باید از دستکش و عینک ایمنی استفاده کنند و دستگاه را قبل از تمیزکاری یا بررسی خاموش کنند. در کیسه پرکن پودری، استفاده از ماسک تنفسی برای محافظت در برابر گرد و غبار ضروری است. رعایت این نکات ایمنی نه تنها از اپراتورها محافظت میکند، بلکه از آسیب به دستگاه نیز جلوگیری مینماید.

سرویس و بازبینی دورهای دستگاه کیسه پرکن

سرویس ماهانه

هر ماه، لودسلها باید کالیبره شوند تا دقت وزنکشی حفظ شود. فیلترهای پنوماتیک باید بررسی و در صورت نیاز تعویض شوند تا از ورود آلودگی به سیستم جلوگیری شود. بلبرینگها و نقاط متحرک باید گریسکاری شوند و اتصالات تابلو برق برای شل شدن یا خوردگی بررسی شوند. این اقدامات از خرابیهای بزرگ جلوگیری کرده و عملکرد روان دستگاه را تضمین میکنند.

بازبینی فصلی

هر سه ماه، موتورها باید برای بررسی عایق و عملکرد تست شوند. سیستم ویبره باید تنظیم شود تا از فشردهسازی یکنواخت مواد اطمینان حاصل شود. در کیسه پرکن مایع، لولهها و نازلها برای نشتی بررسی شوند. استفاده از ابزارهای تشخیصی مانند مولتیمتر برای تست PLC و سایر اجزای الکتریکی توصیه میشود. این بازبینیها به شناسایی مشکلات پنهان کمک میکنند.

سرویس سالانه و تعویض قطعات

هر سال، شاسی کیسه پرکن باید برای زنگزدگی بررسی و در صورت نیاز رنگآمیزی شود. قطعات فرسوده مانند تسمهها، فیلترها، یا لودسلهای معیوب باید تعویض شوند. دعوت از یک متخصص برای بازبینی کامل دستگاه (overhaul) میتواند مشکلات احتمالی را شناسایی کرده و عمر دستگاه را افزایش دهد. این سرویس معمولاً ۵% قیمت دستگاه هزینه دارد، اما با دو برابر کردن عمر مفید، سرمایهگذاری ارزشمندی است.

مزایای سرویس دورهای

سرویس دورهای کیسه پرکن نه تنها از خرابیهای پرهزینه جلوگیری میکند، بلکه کارایی دستگاه را در سطح بهینه نگه میدارد. برای مثال، کالیبراسیون منظم لودسل میتواند دقت را در حد استانداردهای صنعتی حفظ کند و از جریمههای کیفی جلوگیری نماید. همچنین، بسیاری از تولیدکنندگان کیسه پرکن گارانتی ۱-۲ ساله ارائه میدهند که با نگهداری منظم، ارزش آن افزایش مییابد.این موارد برای تمام دستگاه ها حتی دستگاه بسته بندی ساشه مایعات نیر قابل اجراست.

نتیجهگیری

نگهداری و تعمیر منظم کیسه پرکن سرمایهگذاری هوشمندی است که عمر مفید دستگاه را افزایش داده و بهرهوری خط تولید را بهبود میبخشد. با رعایت نکات روزانه مانند تمیزکاری، روغنکاری، و نظارت بر عملکرد، و اجرای سرویسهای دورهای ماهانه، فصلی، و سالانه، میتوانید از عملکرد بهینه کیسه پرکن اطمینان حاصل کنید. این اقدامات نه تنها هزینههای تعمیر را کاهش میدهند، بلکه ایمنی محیط کار و استانداردهای کیفی را نیز تضمین میکنند. برای مشاوره تخصصی یا خرید کیسه پرکن مناسب، با تولیدکنندگان معتبر تماس بگیرید و خط تولید خود را به سطح بالاتری ارتقا دهید.

سوالات متداول درباره نگهداری دستگاه کیسه پرکن

۱. هر چند وقت یکبار باید لودسلهای کیسه پرکن کالیبره شوند؟

لودسلها باید حداقل هر ماه کالیبره شوند تا دقت وزنکشی در سطح ۹۹.۹% حفظ شود. در محیطهای پر گرد و غبار یا با استفاده سنگین، ممکن است نیاز به کالیبراسیون هفتگی باشد. کالیبراسیون منظم از خطاهای وزنکشی جلوگیری کرده و استانداردهای کیفی را تضمین میکند.

۲. چگونه میتوان از تجمع گرد و غبار در کیسه پرکن پودری جلوگیری کرد؟

برای جلوگیری از تجمع گرد و غبار، پس از هر شیفت کاری، دستگاه را با هوای فشرده تمیز کنید. استفاده از فیلترهای هوای باکیفیت در سیستم پنوماتیک و نصب هودهای مکنده در محیط میتواند ورود گرد و غبار به اجزای حساس مانند لودسل را کاهش دهد.

۳. آیا روغنکاری روزانه کیسه پرکن ضروری است؟

بله، روغنکاری روزانه نقاط متحرک مانند جکها، بلبرینگها، و گیربکس با روغن SAE ۳۰ یا گریس مناسب ضروری است. این کار اصطکاک را کاهش داده و از سایش قطعات جلوگیری میکند، که میتواند تا ۸۰% خرابیهای مکانیکی را کاهش دهد.

۴. چه زمانی باید قطعات کیسه پرکن تعویض شوند؟

قطعات فرسوده مانند تسمهها، فیلترهای پنوماتیک، یا لودسلهای معیوب باید در سرویسهای سالانه تعویض شوند. اگر علائمی مانند کاهش دقت توزین، صدای غیرعادی، یا نشتی در سیستم مشاهده شد، تعویض فوری قطعات توصیه میشود تا از خرابیهای بزرگتر جلوگیری شود.