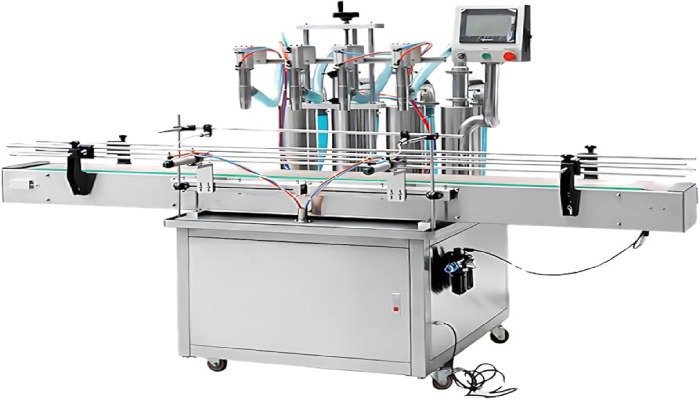

أفضل ماكينة تعبئة للمواد السميكة والرفيعة الأوتوماتيكية في الصناعات الغذائية: دليل شامل

في ظل الثورة الصناعية الرابعة، تُعد التعبئة والتغليف الأوتوماتيكية عنصراً حاسماً لا يضمن فقط جودة المنتج وسلامته، بل يشكل أيضاً العمود الفقري لتحقيق الكفاءة التشغيلية والقدرة التنافسية. إن ماكينة تعبئة المواد السميكة والرفيعة الأوتوماتيكية تمثل قفزة نوعية في تكنولوجيا الأغذية، حيث تعالج التحدي المتمثل في التعامل مع تباين واسع في قوام المواد الغذائية. سواء كانت المنتجات سوائل ذات لزوجة منخفضة (رفيعة) مثل العصائر، المياه، والزيوت الخفيفة، أو ذات لزوجة عالية (سميكة) مثل الصلصات، المربيات، الكريمات، العسل، والمواد المعلقة، توفر هذه الماكينات حلاً موحداً ومتكاملاً. هي ليست مجرد أدوات تعبئة، بل هي مراكز ربح تساهم بشكل مباشر في:

- تقليل الهدر (Waste Reduction): ضمان الدقة المتناهية في الكميات المعبأة.

- زيادة سرعة الإنتاجية (Throughput): تلبية الطلب المتزايد في السوق بمرونة عالية.

- ضمان سلامة المنتج (Product Safety): الالتزام بأقصى معايير النظافة والصحة.

الأهمية الاستراتيجية لماكينات التعبئة المزدوجة اللزوجة

تكمن القيمة الاستراتيجية لهذه الماكينات في قدرتها على التكيف مع متطلبات السوق الصارمة والمعايير العالمية للجودة والسلامة، مثل ISO 22000 و HACCP. إليك تفصيل لأبرز نقاط الأهمية:

1. الالتزام بمعايير الجودة والسلامة الغذائية (Hygiene & Compliance)

يُعد الالتزام بمعايير الجودة والسلامة الغذائية أمراً أساسياً لضمان صحة المستهلكين وحماية سمعة الشركات. الماكينات الأوتوماتيكية الحديثة لتعبئة المواد السميكة والرفيعة مصممة ومصنوعة بالكامل من الفولاذ المقاوم للصدأ (Stainless Steel 304 أو 316)، وهي مادة غير مسامية ومقاومة للتآكل بشكل استثنائي. يتميز الفولاذ المقاوم للصدأ من نوع 304 بتركيبته التي تحتوي على نسبة عالية من الكروم والنيكل، مما يجعله مقاوماً للأحماض والقلويات الشائعة في المنتجات الغذائية، بينما يوفر نوع 316 مقاومة إضافية للكلوريدات، مما يجعله مثالياً للبيئات ذات الرطوبة العالية أو التعرض للمواد المالحة. هذه الخصائص تجعل المادة غير قابلة للصدأ أو التحلل مع مرور الوقت، مما يطيل عمر الماكينة ويقلل من الحاجة إلى الصيانة المتكررة.

يسهل هذا التصميم عمليات التنظيف في المكان (CIP - Cleaning In Place)، وهي تقنية متقدمة تسمح بتنظيف الماكينة دون تفكيك أجزائها، مما يوفر الوقت والجهد. في نظام CIP، يتم ضخ المواد المنظفة مثل الماء الساخن، المنظفات القلوية، والمطهرات الحمضية عبر الأنابيب والفوهات الداخلية للماكينة، مما يزيل البقايا الغذائية والجراثيم بشكل فعال. هذه العملية لا تقلل فقط من وقت التوقف عن الإنتاج، بل تضمن أيضاً إزالة كاملة للملوثات، مما يعزز من كفاءة الإنتاج اليومي. على سبيل المثال، في مصانع تعبئة العصائر، يمكن إجراء CIP بين الدفعات المختلفة لتجنب اختلاط النكهات أو نقل البكتيريا.

بالإضافة إلى ذلك، يقلل هذا التصميم بشكل جذري من خطر التلوث المتبادل (Cross-Contamination)، الذي يحدث عندما تنتقل الملوثات من منتج إلى آخر أو من سطح إلى آخر داخل الماكينة. في الصناعات الغذائية، يمكن أن يؤدي التلوث المتبادل إلى تفشي الأمراض مثل السالمونيلا أو الإي كولاي، مما يهدد الصحة العامة ويؤدي إلى سحب المنتجات من السوق. بفضل سطح الفولاذ غير المسامي، لا تتراكم البقايا أو الجراثيم، ويمكن تعقيم الماكينة بسهولة باستخدام بخار أو مواد مطهرة آمنة غذائياً. هذا يجعل الماكينات مثالية للتعامل مع مواد حساسة مثل الحليب أو الصلصات، حيث يكون خطر التلوث مرتفعاً بسبب اللزوجة أو الرطوبة.

مما يضمن الامتثال الكامل للمواصفات الصحية العالمية، مثل نظام تحليل المخاطر ونقاط التحكم الحرجة (HACCP)، الذي يركز على منع المخاطر قبل حدوثها، أو معيار ISO 22000 لإدارة السلامة الغذائية، الذي يغطي جميع مراحل الإنتاج. كما تتوافق هذه الماكينات مع لوائح منظمة الغذاء والدواء الأمريكية (FDA) والاتحاد الأوروبي للسلامة الغذائية (EFSA)، التي تفرض شروطاً صارمة على المواد المستخدمة في الآلات الغذائية. في صناعات مثل الألبان، حيث تكون المنتجات عرضة للتلف السريع بسبب البكتيريا، يساعد استخدام هذه الماكينات في الحفاظ على جودة المنتج طوال فترة الصلاحية، مما يقلل من الخسائر المالية ويعزز الثقة لدى المستهلكين.

أما في صناعة المشروبات سريعة التلف مثل العصائر الطازجة أو المشروبات الغازية، فإن الماكينات الأوتوماتيكية توفر أنظمة تعبئة مغلقة تماماً، مما يمنع دخول الهواء أو الغبار، وبالتالي يطيل عمر المنتج على الرفوف. هذا الالتزام بالمعايير ليس مجرد واجب قانوني، بل هو استثمار استراتيجي يساهم في تقليل المخاطر الصحية، تحسين الكفاءة التشغيلية، وتعزيز الاستدامة البيئية من خلال تقليل الهدر الناتج عن التلوث. بالإضافة إلى ذلك، تتضمن الماكينات الحديثة ميزات إضافية مثل أجهزة استشعار للكشف عن الشوائب أو أنظمة التعقيم بالأشعة فوق البنفسجية، مما يرفع مستوى السلامة إلى أعلى درجاتها.

في الختام، يمثل استخدام الماكينات الأوتوماتيكية المصنوعة من الفولاذ المقاوم للصدأ خطوة متقدمة نحو صناعة غذائية أكثر أماناً وكفاءة. هذا التصميم لا يحمي المنتجات فحسب، بل يدعم أيضاً نمو الأعمال من خلال الامتثال للمعايير العالمية، مما يفتح أبواب الأسواق الدولية أمام الشركات. مع تزايد الوعي بأهمية السلامة الغذائية، أصبحت هذه الماكينات ضرورية لأي مصنع يسعى للتميز في سوق تنافسي.

2. ا المرونة في التعامل مع المواد اللزجة المختلفة

في صناعة التعبئة الغذائية، تبرز أهمية المرونة في الماكينات الأوتوماتيكية للتعامل مع تنوع المواد اللزجة، سواء كانت رفيعة أو سميكة، مما يسمح بتكييف العملية الإنتاجية دون الحاجة إلى تغييرات جذرية في الخطوط. هذه المرونة تعتمد على تصميمات هندسية متقدمة تجمع بين التقنيات الميكانيكية والإلكترونية، مثل أنظمة التحكم الرقمي التي تسمح بتعديل السرعة والضغط تلقائياً بناءً على خصائص المادة. على سبيل المثال، يمكن للماكينة التبديل بين أنماط التعبئة المختلفة خلال دقائق، مما يقلل من وقت التوقف ويزيد من الكفاءة الإجمالية للمصنع. هذا النهج يدعم الإنتاج المتنوع، مثل الانتقال من تعبئة العصائر إلى الصلصات دون فقدان الجودة أو زيادة الهدر.

- للمواد الرفيعة: تستخدم الماكينات تقنيات متقدمة لمنع التنقيط (Dripping) أو تكون الرغوة (Foaming)، مثل فوهات التعبئة المضادة للتنقيط التي تعمل بآلية إغلاق سريعة، مما يمنع تسرب السائل بعد الانتهاء من التعبئة. كما تشمل أنظمة مكافحة الرغوة، مثل مضخات منخفضة السرعة أو إضافات مضادة للرغوة في التصميم، للحفاظ على تدفق سلس ومنتظم. هذا يساهم في الحفاظ على نظافة خط الإنتاج، حيث يقلل من تراكم البقايا على الأسطح، مما يمنع التلوث ويطيل عمر الماكينة. في صناعة المشروبات، على سبيل المثال، يضمن هذا التصميم تعبئة العصائر الطازجة دون فقدان المغذيات أو تشكل فقاعات غير مرغوبة، مما يحسن من جودة المنتج النهائي ويقلل من الخسائر الناتجة عن الانسكابات.

- للمواد السميكة: تعتمد الماكينات على تقنيات دفع قوية، مثل المكابس الهيدروليكية أو المضخات الإيجابية الإزاحة، بالإضافة إلى خيارات تسخين خفيف لتقليل اللزوجة دون تغيير خصائص المنتج. كما تستخدم صمامات مصممة خصيصاً، مثل صمامات الكرة أو الدوارة المضادة للانسداد (Anti-Clogging)، التي تمنع تراكم المواد داخل الأنابيب وتضمن تدفقاً مستمراً. هذه التقنيات تحول دون فصل المكونات (Separation)، خاصة في المنتجات مثل الكريمات أو المربيات التي تحتوي على جسيمات صلبة، مع الحفاظ على القوام الأصلي للمنتج لضمان الجودة الاستهلاكية. في صناعة الألبان أو الصلصات، يساعد هذا في تجنب المشكلات مثل الانسداد الذي قد يؤدي إلى توقف الإنتاج، مما يوفر الوقت والتكاليف. بالإضافة إلى ذلك، تتضمن بعض الماكينات أجهزة استشعار لمراقبة اللزوجة في الوقت الفعلي، مما يسمح بتعديلات تلقائية للحفاظ على الدقة. هذه المرونة تجعل الماكينات مثالية للصناعات الغذائية الديناميكية، حيث يمكن تخصيصها لتلبية احتياجات الإنتاج الموسمي أو الطلبات المتغيرة، مع ضمان الامتثال لمعايير السلامة والجودة.

3. الكفاءة الاقتصادية وتوفير التكاليف

بالإضافة إلى تقليل العمالة، تساهم هذه الماكينات الأوتوماتيكية لتعبئة المواد السميكة والرفيعة في العديد من الجوانب الإيجابية التي تعزز من كفاءة الإنتاج وتقلل من التكاليف التشغيلية في الصناعات الغذائية. هذه الماكينات ليست مجرد أدوات آلية، بل هي حلول متكاملة تعتمد على التكنولوجيا الحديثة لتحقيق أداء أفضل، مما يجعلها استثماراً مربحاً على المدى الطويل. فيما يلي تفاصيل أكثر عن هذه المساهمات الرئيسية، مع التركيز على كيفية تأثيرها على العمليات اليومية.

- تحسين دقة التعبئة: تُعد الدقة في عملية التعبئة أحد أبرز المزايا لهذه الماكينات، حيث تعتمد على أنظمة قياس إلكترونية متقدمة مثل المستشعرات الرقمية والمكابس الدقيقة التي تضمن ملء العبوات بالكمية المحددة بدقة تصل إلى 0.1% في بعض الحالات. هذا يقلل بشكل كبير من ظاهرة "التعبئة الزائدة" (Overfilling)، التي تحدث غالباً في العمليات اليدوية أو الماكينات القديمة، مما يؤدي إلى إهدار المواد الغذائية مثل العصائر أو الصلصات. وفقاً لدراسات صناعية، يمكن أن تكلف هذه الزيادة الشركات آلاف الدولارات سنوياً، خاصة في الإنتاج الكبير حيث يتراكم الهدر على آلاف العبوات يومياً. على سبيل المثال، في صناعة الزيوت الغذائية، قد تؤدي التعبئة الزائدة إلى خسائر تصل إلى 5-10% من المواد الخام، لكن مع الماكينات الأوتوماتيكية، يتم التحكم في التدفق تلقائياً، مما يحافظ على الربحية ويقلل من التكاليف غير الضرورية. كما أن هذه الدقة تساعد في الامتثال للوائح التنظيمية التي تتطلب كميات محددة على الملصقات، مما يمنع الغرامات أو سحب المنتجات من السوق.

- تقليل وقت التوقف (Downtime): في بيئة الإنتاج السريعة، يُعد وقت التوقف عن العمل أحد أكبر التحديات، لكن هذه الماكينات تأتي مجهزة بأنظمة التشخيص الذاتي (Self-Diagnostic Systems) التي تراقب الأداء في الوقت الفعلي وتكشف عن أي مشكلات محتملة قبل أن تتفاقم. على سبيل المثال، إذا حدث انسداد في فوهة التعبئة أثناء التعامل مع مواد سميكة مثل العسل، يقوم النظام بإرسال إشعارات فورية إلى المشغلين عبر شاشات التحكم أو التطبيقات المتصلة. بالإضافة إلى ذلك، تتميز هذه الماكينات بتصميم يسهل الصيانة، مثل الأجزاء القابلة للفك السريع دون أدوات خاصة، مما يقلل من وقت الإصلاح من ساعات إلى دقائق. هذا يعني زيادة في ساعات الإنتاج الفعالة، حيث يمكن أن يصل تقليل وقت التوقف إلى 50% مقارنة بالماكينات التقليدية، مما يعزز الإنتاجية الإجمالية ويسمح للشركات بتلبية الطلبات في مواعيدها دون تأخير. في صناعات مثل الألبان، حيث تكون المنتجات عرضة للتلف السريع، يساهم هذا في الحفاظ على جودة الإنتاج وتقليل الخسائر الناتجة عن التوقفات غير المتوقعة.

- الاستدامة البيئية: مع تزايد الوعي العالمي بقضايا البيئة، تساهم دقة هذه الماكينات في تعزيز الممارسات المستدامة من خلال تقليل الهدر المادي والنفايات. عندما تكون التعبئة دقيقة، يتم استخدام كمية أقل من المواد الخام، مما يقلل من استهلاك الموارد الطبيعية مثل المياه والطاقة المستخدمة في الإنتاج. كما أن تقليل النفايات يعني انخفاضاً في الكميات المرسلة إلى المكبات، مما يساعد في تقليل انبعاثات الكربون الناتجة عن عمليات التخلص. على سبيل المثال، في صناعة المشروبات، يمكن أن يؤدي تجنب التعبئة الزائدة إلى توفير آلاف اللترات من السوائل سنوياً، بالإضافة إلى تقليل استخدام العبوات البلاستيكية أو الزجاجية غير الضرورية. هذه الماكينات غالباً ما تكون مجهزة بتقنيات توفير الطاقة، مثل المحركات الكهربائية ذات الكفاءة العالية، مما يقلل من استهلاك الكهرباء ويتوافق مع أهداف الاستدامة مثل تلك المحددة في اتفاقية باريس للمناخ. في النهاية، يساهم هذا في بناء صورة إيجابية للشركات كمسؤولة بيئياً، مما يجذب المستهلكين المهتمين بالمنتجات الصديقة للبيئة ويعزز القدرة التنافسية في السوق العالمية.

بشكل عام، تجمع هذه المساهمات بين التوفير المالي والكفاءة التشغيلية، مما يجعل الماكينات الأوتوماتيكية خياراً استراتيجياً لأي صناعة غذائية تسعى للنمو المستدام.

أبرز أنواع ماكينات تعبئة المواد السميكة والرفيعة الأوتوماتيكية

تتنوع الآليات المستخدمة في التعبئة اعتماداً على لزوجة المادة وحجم الإنتاج المطلوب. يمكن دمج العديد من هذه الآليات في ماكينة واحدة متعددة الاستخدامات:

1. ماكينات التعبئة بالمكبس (Piston Fillers): ملك المواد السميكة

- الآلية: تعتمد على مبدأ سحب المادة اللزجة بواسطة مكبس (Piston) داخل أسطوانة معايرة، ثم دفعها بقوة إلى العبوة.

- المزايا: الدقة الفائقة في تعبئة الكميات (حتى للمواد ذات القطع الصلبة مثل المربيات أو الحساء)، القدرة على التعامل مع اللزوجة العالية جداً.

- الاستخدامات: الصلصات الثقيلة، المستحضرات الصيدلانية السميكة، العسل، الزبدة، المعاجين.

2. ماكينات التعبئة بالمضخة (Pump Fillers): الحل الشامل والمتعدد الاستخدامات

- الآلية: تستخدم مضخات إيجابية الإزاحة (Positive Displacement Pumps)، مثل مضخات التروس أو المضخات الدوارة، لنقل المادة بدقة قياسية.

- المزايا: مرونة فائقة في التعامل مع مجموعة واسعة من اللزوجة (من الماء إلى الكريمة الثقيلة)، سرعة عالية وإمكانية التحكم الإلكتروني الدقيق في حجم الجرعة.

- الاستخدامات: الزيوت، المشروبات، المايونيز، الكريمات.

3. ماكينات التعبئة بالجاذبية (Gravity Fillers): الأنسب للمواد الرفيعة

- الآلية: تعتمد على قوة الجاذبية لتدفق المنتج من خزان علوي إلى العبوات. يتم التحكم في حجم التعبئة عن طريق وقت فتح الصمام أو مستوى السائل.

- المزايا: بساطة التصميم، اقتصادية في التشغيل، ومثالية للسوائل غير اللزجة.

- الاستخدامات: المياه المعبأة، العصائر الخالية من اللب، الشاي المثلج.

4. ماكينات التعبئة بالفائض (Overflow Fillers): لجمالية المنتج

- الآلية: تملأ العبوة إلى مستوى محدد، مع إعادة أي فائض إلى خزان التغذية.

- المزايا: تضمن مستوى تعبئة بصري موحد عبر كل العبوات، وهو أمر بالغ الأهمية للمنتجات التي تُباع بمظهرها مثل بعض المشروبات أو زيوت الطعام الشفافة.

- الاستخدامات: المشروبات الغازية وغير الغازية، المنتجات السائلة ذات العبوات الشفافة.

التصنيفات الهيكلية: الخطية مقابل الدوارة

مقارنة بين الماكينات الخطية والدوارة

| العنصر | الماكينات الخطية (In-Line) | الماكينات الدوارة (Rotary) |

|---|---|---|

| آلية العمل | العبوات تتحرك في خط مستقيم للتعبئة. | العبوات تدور حول برج تعبئة مركزي. |

| الإنتاجية | متوسطة إلى عالية (جيدة لتبديل المنتجات). | عالية جداً (مثالية للإنتاج الضخم المستمر). |

| المرونة | سهلة التغيير بين أحجام وأنواع العبوات. | أقل مرونة في التغيير، لكنها أسرع. |

معايير اختيار أفضل ماكينة للصناعات الغذائية

| المعيار | التفصيل |

|---|---|

| السرعة والإنتاجية | يجب أن تتوافق سرعة الماكينة (عبوة/ساعة) مع حجم الإنتاج اليومي المستهدف. |

| نطاق اللزوجة | هل يمكنها التعامل مع أقل لزوجة لديك (كالماء) وأعلى لزوجة (كالصلصة الثقيلة)؟ |

| التحكم والتشغيل | تفضيل الماكينات المزودة بـ شاشة لمس (HMI) للتحكم الرقمي وضبط إلكتروني سهل. |

| سهولة التنظيف | يجب أن تكون مزودة بنظام تفكيك سريع للأجزاء الملامسة للمنتج، أو نظام CIP. |

شركة ماشين سازی عینیان كنموذج رائد

في سياق الشركات المتخصصة، تبرز شركات مثل ماشين سازی عینیان (تأسست 1999 م)، التي تتخذ من كرج بإيران مقراً لها. تميز هذه الشركات ينبع من تركيزها على الابتكار الهندسي وجودة التصنيع باستخدام الفولاذ المقاوم للصدأ، مما يجعل منتجاتها قادرة على المنافسة وتلبية احتياجات الأسواق المختلفة (الغذائية والدوائية) تحت إدارة فاعلة، مع التركيز على دمج أحدث التقنيات الرقمية في أنظمة التحكم.

مزايا استخدام الماكينات الأوتوماتيكية المتقدمة

الاستثمار في هذه التكنولوجيا يحقق عوائد ملموسة تتجاوز مجرد التعبئة:

1. زيادة هامش الربح: الدقة الفائقة تقلل من تكلفة المواد الخام المفقودة أو المهدورة.

2. جودة المنتج المتسقة: ضمان أن كل عبوة تحوي نفس الكمية، مما يعزز ثقة المستهلك بالعلامة التجارية.

3. قدرات التخصيص (Customization): يمكن تجهيز الماكينات بملحقات للتعبئة في أنواع مختلفة من العبوات (زجاجات، علب، أكياس، أمبولات) وأحجام متباينة.

4. بيئة عمل آمنة: تقليل تدخل العمالة البشرية يقلل من حوادث العمل والجهد البدني.

.webp)

الخاتمة والتوصية

إن ماكينة تعبئة المواد السميكة والرفيعة الأوتوماتيكية هي أكثر من مجرد آلة؛ إنها استثمار أساسي يضمن المستقبل التنافسي لأي منشأة غذائية. لتحقيق أقصى قدر من الكفاءة، يجب على الشركات اختيار الماكينة التي تجمع بين مرونة التعامل مع اللزوجة المختلفة، والدقة العالية، وسهولة التنظيف والصيانة. الشركات المتخصصة مثل ماشين سازی عینیان توفر حلولاً موثوقة تلبي هذه المعايير.

الأسئلة الشائعة

1. ما هي أفضل ماكينة تعبئة للمواد السميكة التي تحتوي على قطع صلبة (مثل المربى أو الحساء)؟

ماكينات التعبئة بالمكبس (Piston Fillers) هي الأفضل، حيث يمكنها دفع المواد التي تحتوي على جزيئات صلبة دون تلف أو انسداد، مما يضمن دقة عالية في حجم التعبئة.

2. ما هو العمر الافتراضي المتوقع لماكينة التعبئة الأوتوماتيكية الجيدة؟

مع الصيانة الدورية الجيدة واستخدام قطع غيار أصلية، يمكن أن يتجاوز العمر الافتراضي لآلة التعبئة المصنوعة من الفولاذ المقاوم للصدأ 15 إلى 20 عاماً.

3. هل يمكن لآلة واحدة تعبئة كل من السوائل الرفيعة والسميكة بكفاءة؟

نعم، ولكنها غالباً ما تكون من طراز المضخة الإيجابية (Pump Fillers) القابلة للتعديل أو آلة مدمجة تستخدم تقنية المكبس/المضخة مع نظام تحكم رقمي متقدم يغير إعدادات التعبئة بضغطة زر.

4. ما هي أهم جوانب الصيانة التي يجب التركيز عليها؟

التركيز على ثلاثة جوانب:

1. التنظيف اليومي (CIP) لضمان النظافة.

2. فحص الصمامات والحلقات المانعة للتسرب (Seals) الأسبوعي لمنع التنقيط.

3. التشحيم الدوري للأجزاء المتحركة وفقاً لكتيب الشركة المصنعة.