راهنمای انتخاب دستگاه پرکن پودر

پرکن پودر یکی از تجهیزات کلیدی در صنایع بستهبندی به شمار میرود. این دستگاه برای پر کردن دقیق و سریع مواد پودری و گرانولی در ظروف، کیسهها و بستهبندیهای مختلف طراحی شده و نقشی حیاتی در ارتقای کیفیت بستهبندی و افزایش بهرهوری خطوط تولید دارد. با استفاده از پرکن پودر، میزان ضایعات به حداقل میرسد، سرعت کار افزایش مییابد و محصول نهایی با کیفیت یکنواخت به دست مشتری میرسد. به همین دلیل انتخاب صحیح این دستگاه میتواند تأثیر مستقیمی بر کاهش هزینهها، افزایش سودآوری و تقویت جایگاه برند در بازار رقابتی داشته باشد. در ادامه به بررسی انواع پرکن پودر، کاربردها، مزایا، نکات مهم در خرید و شیوههای نگهداری از این دستگاهها در ماشین سازی عینیان میپردازیم.

انواع پرکن پودر

پرکنهای پودری در مدلهای گوناگونی تولید میشوند و هر مدل برای شرایط خاصی طراحی شده است. سادهترین نوع آنها پرکن دستی است. این دستگاهها اغلب در مشاغل خانگی یا کارگاههای کوچک استفاده میشوند و ساختاری ساده دارند. اپراتور به صورت دستی عملیات پر کردن را کنترل میکند و معمولاً برای وزنهای پایین مانند بستهبندی ادویهها، پودرهای آرایشی یا مکملهای کمحجم (۱۰ تا ۵۰۰ گرم) به کار میروند. ویژگی اصلی پرکنهای دستی، قیمت اقتصادی، ابعاد کوچک و سهولت در جابجایی است.

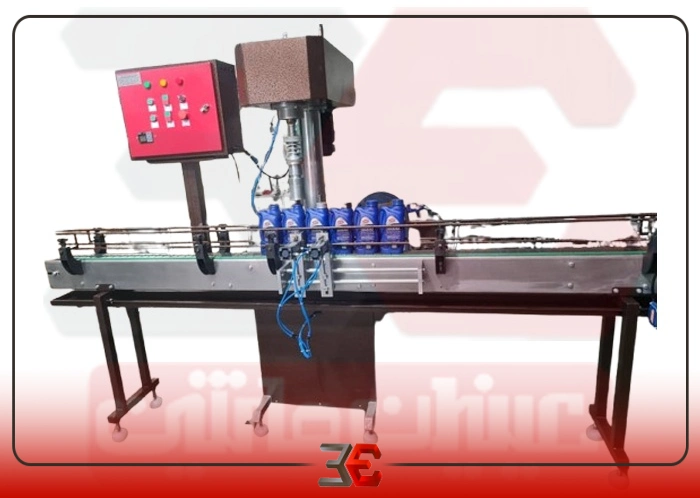

گام بعدی دستگاه پرکن نیمهاتوماتیک است. در این دستگاهها، اپراتور ظروف را زیر نازل قرار میدهد اما عملیات پر شدن به صورت خودکار انجام میشود. این مدلها معمولاً برای تولید روزانه متوسط (۵۰۰ تا ۲۰۰۰ بسته) مناسباند و از سیستمهای ماردون یا توزین برای دقت بالاتر استفاده میکنند. سرعت و دقت آنها بیشتر از مدلهای دستی است و در عین حال هزینه خریدشان همچنان نسبتاً معقول است.

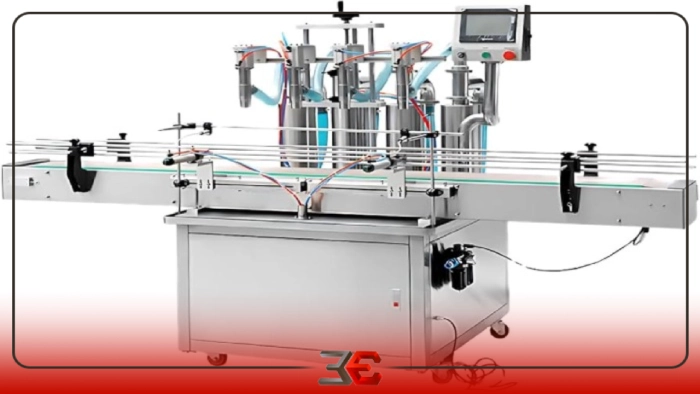

برای خطوط تولید بزرگ، استفاده از پرکن تماماتوماتیک بهترین گزینه است. این دستگاهها ظرفیت بسیار بالایی دارند و قادرند تا ۵۰۰۰ بسته در ساعت را پر کنند. همه مراحل از قرارگیری ظروف گرفته تا پر شدن و حتی درببندی، کاملاً خودکار و بدون دخالت دست انجام میشود. پرکنهای تماماتوماتیک معمولاً به سیستم PLC و سنسورهای دقیق مجهز هستند که خطا را به حداقل میرساند. این مدل برای صنایعی مانند غذایی، دارویی یا شیمیایی که تولید انبوه دارند، انتخابی ایدهآل است.

نوع دیگری نیز وجود دارد که با عنوان پرکن پودر و گرانول شناخته میشود. این دستگاهها برای موادی طراحی شدهاند که حالت پودری یا گرانولی دارند؛ موادی مانند شکر، نمک، حبوبات یا قهوه. سیستمهای ویبره یا توزین در آنها به کار میرود تا پر شدن یکنواخت و دقیق تضمین شود. قابلیت استفاده در بستهبندیهای متنوع از ساشههای کوچک تا کیسههای بزرگ، پرکنهای پودر و گرانول را به گزینهای چندمنظوره تبدیل کرده است.

به طور کلی، انتخاب میان این انواع بستگی مستقیم به نوع ماده، ظرفیت تولید و بودجه دارد. کسبوکارهای نوپا بیشتر به سمت مدلهای دستی یا نیمهاتوماتیک گرایش دارند، در حالی که کارخانههای بزرگ برای سرعت و دقت بالاتر، پرکنهای تماماتوماتیک را ترجیح میدهند.

کاربرد پرکنهای پودری

پرکن پودر به دلیل انعطافپذیری و دقت بالا، در صنایع مختلف به کار میرود و طیف گستردهای از مواد پودری و گرانولی را پوشش میدهد:

-

صنایع غذایی:

بستهبندی ادویهجاتی مانند فلفل، زردچوبه و دارچین، انواع آرد، پودر قهوه، نسکافه، کاکائو و مکملهای غذایی. همچنین پر کردن مواد گرانولی همچون شکر، نمک، غلات و حبوبات در بستهبندیهای کوچک و بزرگ.

-

صنایع دارویی:

پر کردن پودرهای دارویی، مکملهای پروتئینی، پودرهای گیاهی و انواع ویتامین با رعایت استانداردهای بهداشتی.

-

صنایع شیمیایی:

بستهبندی پودرهای شوینده، رنگهای پودری، گچ، سیمان و مواد شیمیایی صنعتی با دقت بالا.

-

صنایع آرایشی و بهداشتی:

پر کردن محصولاتی مانند پودر تالک، پودر بچه و انواع پودرهای آرایشی.

-

صنایع کشاورزی:

بستهبندی کودهای شیمیایی پودری، سموم و مواد معدنی در کیسههای بزرگ تا وزن ۵۰ کیلوگرم.

مزایای دستگاه پرکن پودر

استفاده از پرکن پودر مزایای متعددی به همراه دارد که هم از نظر اقتصادی و هم از نظر کیفی برای تولیدکنندگان اهمیت دارد. یکی از مهمترین مزایا، دقت بالا است. این دستگاهها با سیستمهای توزین دیجیتال یا ماردون، مقدار مشخصی از پودر را با خطای بسیار کم پر میکنند و مانع از هدررفت مواد اولیه میشوند.

مزیت دیگر، افزایش سرعت تولید است. حتی مدلهای پرکن پودر نیمهاتوماتیک سرعتی چند برابر روشهای سنتی دارند و مدلهای تماماتوماتیک میتوانند هزاران بسته را در ساعت پر کنند. در کنار این سرعت بالا، نیاز به نیروی انسانی نیز به شدت کاهش مییابد. دستگاههای اتوماتیک بیشتر مراحل را بدون دخالت اپراتور انجام میدهند و این موضوع باعث کاهش هزینههای پرسنلی میشود.

مزایای دستگاه پرکن پودر از نظر بهداشتی

از منظر بهداشتی، پرکن پودر به دلیل ساختار استیل ضدزنگ، بهترین انتخاب برای صنایع غذایی و دارویی است. کاهش تماس مستقیم دست با مواد، کیفیت و ایمنی محصول را تضمین میکند. علاوه بر این، انعطافپذیری بالا از دیگر ویژگیهای این دستگاههاست. قابلیت تنظیم برای انواع بستهبندیها و سازگاری با پودرهای مختلف، پرکنها را به تجهیزاتی کاربردی در صنایع گوناگون تبدیل کرده است.

از نظر اقتصادی نیز این دستگاهها بسیار بهصرفه هستند. کاهش ضایعات، افزایش بهرهوری و کاهش هزینه نیروی انسانی، در نهایت منجر به کاهش بهای تمامشده محصول میشود. همچنین پر شدن یکنواخت و دقیق بستهها باعث میشود محصولات ظاهری حرفهایتر داشته باشند و رضایت مشتریان بیشتر جلب شود.

نکات مهم در خرید پرکن پودر

خرید پرکن پودر نیازمند دقت و بررسی دقیق است. اولین نکتهای که باید در نظر گرفته شود، نوع پودر و بستهبندی است. پودرهای رونده مانند شکر به دستگاهی متفاوت از پودرهای غیررونده مانند آرد نیاز دارند. همچنین باید مشخص کنید که قصد پر کردن چه نوع بستهبندیهایی را دارید؛ قوطی، کیسه یا ساشه.

عامل مهم دیگر، ظرفیت تولید است. اگر روزانه کمتر از ۵۰۰ بسته تولید میکنید، یک مدل دستی یا نیمهاتوماتیک کافی است. اما اگر حجم تولید شما به هزاران بسته در ساعت میرسد، بدون شک به دستگاه تماماتوماتیک نیاز خواهید داشت.

نکات انتخاب دستگاه پرکن پودر

در انتخاب دستگاه باید به دقت و سرعت نیز توجه شود. دستگاههایی با سیستم توزین دیجیتال یا ماردون بهترین گزینه برای دقت بالا هستند. همچنین سرعت دستگاه باید با ظرفیت موردنیاز شما هماهنگ باشد.

از نظر بهداشتی، دستگاههایی با بدنه استیل ضدزنگ ۳۰۴ یا ۳۱۶ بهترین گزینه هستند و باید مطمئن شوید که دستگاه انتخابی با استانداردهایی مانند GMP یا FDA مطابقت دارد.

نکته مهم دیگر، گارانتی و خدمات پس از فروش است. خرید از تولیدکنندگان معتبر که خدمات پشتیبانی و تأمین قطعات یدکی ارائه میدهند، اطمینان بیشتری برای سرمایهگذاری ایجاد میکند.

در نهایت، هزینههای نگهداری و فضای کارگاه نیز باید بررسی شود. دستگاههای بزرگ برای محیطهای صنعتی مناسباند، اما اگر فضای محدودی دارید، بهتر است سراغ مدلهای کوچکتر بروید.

نکات نگهداری پرکن پودر

برای افزایش طول عمر و بهینهسازی عملکرد پرکن پودر، نگهداری اصولی ضروری است. مهمترین اقدام، تمیزکاری منظم است. پس از هر شیفت کاری باید مخزن، نازلها و بخشهای در تماس با پودر به دقت شسته و ضدعفونی شوند. این کار نهتنها مانع آلودگی محصول میشود بلکه از تجمع مواد و خرابی دستگاه نیز جلوگیری میکند.

بررسی قطعات متحرک یکی دیگر از اقدامات حیاتی است. قطعاتی مانند ماردون یا سنسورها در اثر کار مداوم دچار فرسودگی میشوند و باید بهموقع تعویض شوند. روغنکاری منظم بخشهای مکانیکی و انجام سرویسهای دورهای طبق دستورالعمل سازنده نیز نقش مهمی در پیشگیری از خرابی دارد.

علاوه بر این، باید اپراتورها آموزش دیده باشند تا دستگاه را بهدرستی تنظیم کنند. خطاهای انسانی در کار با دستگاه میتواند به خرابی یا کاهش کیفیت محصول منجر شود.

محیط نگهداری دستگاه نیز اهمیت دارد. پرکن پودر باید در محیطی خشک و بدون گردوغبار قرار گیرد و از تماس با رطوبت یا مواد خورنده محافظت شود. رعایت این اصول ساده باعث میشود دستگاه عملکردی پایدار داشته باشد و هزینههای تعمیرات به حداقل برسد.

نتیجهگیری

پرکن پودر ابزاری حیاتی در صنایع بستهبندی است که با دقت بالا، سرعت مناسب و رعایت اصول بهداشتی، فرآیند تولید را کارآمدتر میکند. این دستگاهها در انواع مختلف دستی، نیمهاتوماتیک، تماماتوماتیک و گرانولی تولید میشوند و هر کدام متناسب با نیازهای خاصی طراحی شدهاند. صنایع غذایی، دارویی، شیمیایی، آرایشی و کشاورزی از مهمترین حوزههای استفاده از پرکنهای پودری هستند.

مزایایی مانند دقت بالا، کاهش ضایعات، صرفهجویی در هزینهها و افزایش کیفیت بستهبندی باعث شده این دستگاهها به انتخابی هوشمندانه برای تولیدکنندگان تبدیل شوند. برای خرید دستگاه مناسب، باید نوع ماده، ظرفیت تولید، استانداردهای بهداشتی، هزینهها و فضای کارگاه را در نظر گرفت. در نهایت، نگهداری صحیح و سرویسهای منظم میتواند عمر مفید دستگاه را افزایش داده و از خرابیهای پرهزینه جلوگیری کند.

با انتخاب درست و نگهداری اصولی از پرکن پودر، تولیدکنندگان میتوانند کیفیت محصولات خود را ارتقا دهند و در بازار رقابتی جایگاه بهتری به دست آورند.

سوالات متداول

۱. دستگاه پرکن پودر چیست و چه کاربردی دارد؟

پرکن پودر دستگاهی است که برای پر کردن مواد پودری و گرانولی در بستهبندیهای مختلف مانند قوطی، کیسه و ساشه استفاده میشود. این دستگاه باعث افزایش سرعت، دقت و بهداشت در فرآیند بستهبندی میگردد.

۲. چه انواعی از دستگاه پرکن پودر وجود دارد؟

پرکن پودر در مدلهای دستی، نیمهاتوماتیک، تماماتوماتیک و پرکن پودر و گرانول تولید میشود که هر کدام برای ظرفیتها و نیازهای متفاوت طراحی شدهاند.

۳. تفاوت پرکن دستی، نیمهاتوماتیک و تماماتوماتیک در چیست؟

پرکن دستی: مناسب مشاغل کوچک و خانگی، ظرفیت پایین.

پرکن نیمهاتوماتیک: دقت و سرعت بالاتر، مناسب تولید متوسط.

پرکن تماماتوماتیک: ظرفیت بسیار بالا، تمام مراحل بدون دخالت دست.

۴. دستگاه پرکن پودر بیشتر در چه صنایعی استفاده میشود؟

صنایع غذایی (ادویه، آرد، قهوه، شکر)، دارویی (مکملها، پودرهای گیاهی)، شیمیایی (شویندهها، رنگ پودری)، آرایشی و بهداشتی (پودر تالک، پودر آرایش) و کشاورزی (کود و سموم).