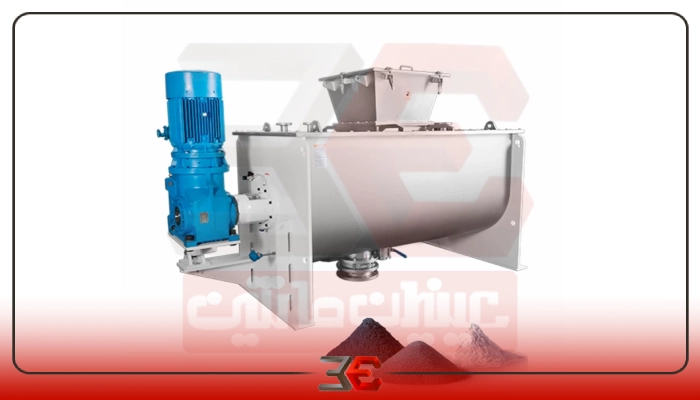

نکات نگهداری و افزایش طول عمر میکسر پودر

میکسر پودر یکی از تجهیزات کلیدی در صنایع غذایی، دارویی، شیمیایی و تولیدی است که برای مخلوط کردن یکنواخت پودرها، گرانولها و مواد خشک استفاده میشود. اما مانند هر دستگاه صنعتی دیگر، بدون نگهداری صحیح، زودتر از موعد دچار خرابی، کاهش راندمان و هزینههای تعمیراتی سنگین میشود. طبق آمار انجمن مهندسان مکانیک، بیش از ۶۰ درصد خرابیهای میکسر پودر ناشی از عدم نگهداری منظم است. در این مقاله جامع از ماشین سازی عینیان، به بررسی نکات کلیدی نگهداری از میکسر پودر میپردازیم تا طول عمر دستگاه شما افزایش یابد، هزینهها کاهش یابد و تولید بدون توقف ادامه پیدا کند.

اهمیت نگهداری صحیح از میکسر پودر

قلب خط تولید بسیاری از کارخانهها میکسر پودر است. نگهداری صحیح نه تنها طول عمر دستگاه را افزایش میدهد، بلکه کیفیت محصول نهایی، ایمنی کارگران و بهرهوری کلی خط تولید را تضمین میکند. عدم توجه به نگهداری میتواند منجر به مشکلاتی مانند مخلوط ناهمگن، آلودگی مواد، نشت پودر، سایش زودرس قطعات و حتی آتشسوزی شود.

برای مثال، در صنایع دارویی که دقت مخلوط کردن حیاتی است، یک میکسر پودر معیوب میتواند کل بچ تولید را از بین ببرد. نگهداری منظم هزینههای تعمیر را تا ۴۰ درصد کاهش میدهد و از توقفهای ناخواسته تولید جلوگیری میکند.

بنابراین، سرمایهگذاری روی برنامه نگهداری، سرمایهگذاری روی سودآوری بلندمدت است. علاوه بر این، نگهداری صحیح مصرف انرژی را بهینه میکند. دستگاهی که قطعات آن روانکاری شده و تمیز است، نیروی کمتری برای چرخش نیاز دارد و در نتیجه، قبض برق کارخانه کاهش مییابد. در بلندمدت، این صرفهجوییها میتواند هزینه خرید یک میکسر پودر جدید را پوشش دهد.

بررسی دورهای قطعات و اجزای مکانیکی

یکی از مهمترین مراحل نگهداری میکسر پودر، بازرسی منظم قطعات مکانیکی است. این کار باید توسط تکنسین مجرب و طبق چکلیست استاندارد انجام شود. قطعات کلیدی که باید بررسی شوند عبارتند از:

- پروانهها (Impellers): بررسی سایش، ترک، تغییر شکل یا لقی. در مدلهای وی-شکل یا مخروطی، پروانهها بیشترین فشار را تحمل میکنند.

- شفت اصلی: کنترل لرزش، همترازی و علائم خستگی فلزی. انحراف حتی ۰.۵ میلیمتری میتواند بلبرینگها را نابود کند.

- بلبرینگها و یاتاقانها: گوش دادن به صدای غیرعادی و بررسی دما با ترمومتر لیزری.

- سیلها و واشرها: جستجوی نشتی، پارگی یا خشک شدن. در مدلهای تحت خلأ، سیلها نقش حیاتی دارند.

توصیه میشود هر ۵۰۰ ساعت کارکرد، بازرسی کامل انجام شود. استفاده از ابزارهایی مانند ویبرهمتر برای اندازهگیری لرزش، آندوسکوپ صنعتی برای بررسی نقاط کور و تست غیرمخرب (NDT) برای تشخیص ترکهای میکروسکوپی، مشکلات پنهان را زودتر آشکار میکند.

ثبت نتایج در نرمافزار نگهداری پیشبینانه (CMMS) به پیشبینی خرابیهای آینده کمک میکند. برای مثال، اگر لرزش شفت در سه ماه متوالی افزایش یابد، میتوان بلبرینگ را قبل از شکست کامل تعویض کرد. این رویکرد پیشگیرانه، هزینه تعمیر میکسر پودر را تا ۷۰ درصد کاهش میدهد.

روغنکاری و رسیدگی به موتور دستگاه

موتور و سیستم انتقال قدرت، مغز متفکر میکسر پودر هستند. روغنکاری ناکافی یا نامناسب، علت اصلی ۳۰ درصد خرابیهاست. نکات کلیدی در این زمینه:

- انتخاب نوع روغن: همیشه از روانکارهای توصیهشده توسط سازنده استفاده کنید. برای گیربکسها، روغن دنده صنعتی EP با ویسکوزیته ISO VG 220 یا ۳۲۰ مناسب است. در محیطهای غذایی، گریس NSF H1 الزامی است.

- دوره روغنکاری: گیربکس هر ۱۰۰۰ ساعت، بلبرینگها هر ۳۰۰ ساعت، و تسمهها هر ۵۰۰ ساعت بررسی شوند.

- بررسی سطح روغن: از چشمی شیشهای یا میله اندازهگیری استفاده کنید. سطح پایین روغن میتواند دندهها را بسوزاند.

- تعویض فیلتر هوا: هر ۵۰۰ ساعت برای جلوگیری از ورود گرد و غبار به موتور الکتریکی.

دمای موتور نباید بیش از ۷۰ درجه سانتیگراد شود. نصب سنسور دما و هشدار بیش از حد دما، از سوختن سیمپیچ جلوگیری میکند. همچنین، بررسی اتصالات الکتریکی، کابلها و اینورتر (در مدلهای فرکانسمتغیر) برای جلوگیری از اتصالی ضروری است.

در دستگاههای بزرگ صنعتی مثل دستگاه کیسه پرکن، استفاده از سیستم روغنکاری خودکار (Automatic Lubrication System) زمان و خطای انسانی را کاهش میدهد. این سیستمها روغن را با دقت میلیلیتری تزریق میکنند و هشدار تعویض میدهند.

تمیزکاری اصولی بعد از هر بار استفاده

تمیزکاری میکسر پودر پس از هر شیفت کاری، نه تنها بهداشت را تضمین میکند، بلکه از خوردگی و چسبندگی مواد جلوگیری مینماید. مراحل تمیزکاری استاندارد:

- تخلیه کامل: اطمینان از خالی شدن ۱۰۰ درصدی مخزن با چرخش معکوس یا سیستم پنوماتیک.

- شستشوی اولیه: با آب گرم (۵۰-۶۰ درجه) یا حلال مناسب (بسته به نوع ماده). در مدلهای دارویی، آب دیونیزه استفاده شود.

- استفاده از برس و ابزار مخصوص: برای پاک کردن نقاط کور مانند گوشههای مخزن یا فضای بین روبانها.

- خشک کردن کامل: با هوای فشرده فیلترشده یا حرارت ملایم (زیر ۸۰ درجه) برای جلوگیری از زنگزدگی.

- ضدعفونی: در صنایع غذایی/دارویی با الکل ۷۰ درصد، پراکسید هیدروژن یا بخار.

در مدلهای روباندار (Ribbon Blender)، توجه ویژه به فضای بین روبان و دیواره مخزن ضروری است. باقیمانده مواد در این نقاط میتواند باعث آلودگی متقاطع (Cross-Contamination) شود. استفاده از سیستم CIP (Clean-In-Place) در مدلهای پیشرفته، زمان تمیزکاری را تا ۷۰ درصد کاهش میدهد و نیاز به باز کردن درب را حذف میکند.برای دستگاههایی که با مواد چسبناک کار میکنند، افزودن مرحله "شستشوی خشک" با پودر جاذب (مانند نشاسته) قبل از شستشوی مرطوب توصیه میشود.

نحوه جلوگیری از سایش و خوردگی قطعات

سایش و خوردگی، قاتلان خاموش میکسر پودر هستند. راهکارهای پیشگیری شامل موارد زیر است:

- انتخاب جنس مناسب: مخزن و پروانههای استیل ۳۱۶L برای مواد اسیدی، ۳۰۴ برای مواد خنثی.

- پوششدهی حفاظتی: استفاده از تفلون، سرامیک، کاربید تنگستن یا پوشش PFA در نقاط پرسایش.

- کنترل رطوبت محیط: نگهداری زیر ۴۰ درصد رطوبت نسبی با دستگاههای رطوبتگیر.

- فیلتراسیون ورودی: نصب فیلتر هپا یا سیکلون برای جلوگیری از ورود ذرات ساینده مانند شن یا فلزات.

در مدلهایی که با مواد ساینده (مانند سیلیس، اکسید آلومینیوم) کار میکنند، تعویض پروانهها هر ۲۰۰۰ ساعت ضروری است. استفاده از سنسورهای سایش (Wear Sensors) در مدلهای هوشمند، ضخامت باقیمانده را اندازهگیری کرده و زمان تعویض را دقیق اعلام میکند. برای جلوگیری از خوردگی گالوانیکی، از اتصال قطعات با پتانسیل الکتریکی متفاوت (مانند آلومینیوم و استیل) خودداری کنید یا از واشرهای عایق استفاده نمایید.

نکات ایمنی هنگام کار با میکسر پودر

ایمنی در کار با میکسر پودر از اهمیت حیاتی برخوردار است. نکات کلیدی ایمنی عبارتند از:

- قفل درب حین کار: استفاده از اینترلک ایمنی که موتور را در صورت باز بودن درب متوقف میکند.

- لباس محافظ: ماسک FFP3، عینک ایمنی، دستکش ضدبرش و لباس ضدالکتریسیته ساکن.

- سیستم زمین (Earthing): برای جلوگیری از انباشت الکتریسیته ساکن و انفجار پودرهای قابل اشتعال.

- تابلوهای هشدار: علائم واضح "در حال کار"، "خطر چرخش"، "خطر برقگرفتگی" و "ورود ممنوع".

- آموزش پرسنل: دورههای سالیانه ایمنی کار با دستگاه و تمرین تخلیه اضطراری.

در محیطهای ATEX (پودرهای قابل انفجار مانند آرد، شکر پودر یا فلزات)، نصب سیستمهای اطفای حریق CO2، سنسورهای گاز و دریچههای انفجار (Explosion Vent) الزامی است. همچنین، دستگاه باید گواهی ATEX Zone 20 یا ۲۱ داشته باشد.

زمانبندی مناسب برای سرویس دورهای

برنامه سرویس باید بر اساس ساعت کارکرد، نوع ماده و شرایط محیطی تنظیم شود. جدول پیشنهادی:

| نوع سرویس | دوره زمانی | فعالیتهای اصلی |

| سرویس روزانه | پس از هر شیفت | تمیزکاری کامل، بررسی نشتی، چک سطح روغن |

| سرویس هفتگی | هر ۴۰ ساعت کارکرد | روغنکاری بلبرینگ، بررسی تسمهها، تست ایمنی |

| سرویس ماهانه | هر ۱۵۰ ساعت | بازرسی کامل مکانیکی، تعویض فیلترها، تست لرزش |

| سرویس سالانه | هر ۲۰۰۰ ساعت | تعویض بلبرینگ، اورهال موتور، کالیبراسیون |

استفاده از نرمافزارهای نگهداری پیشبینانه (مانند Fiix، UpKeep یا SAP PM) برای یادآوری خودکار سرویسها و ثبت تاریخچه توصیه میشود. این ابزارها با اتصال به سنسورهای IoT، وضعیت میکسر پودر را به صورت واقعیزمان پایش میکنند.

تاثیر نگهداری صحیح بر افزایش طول عمر دستگاه

نگهداری منظم تاثیرات چشمگیری بر عملکرد و اقتصاد کارخانه دارد:

-

افزایش طول عمر: از متوسط ۵-۷ سال به ۱۲-۱۵ سال یا بیشتر

-

کاهش هزینه تعمیر: تا ۵۰ درصد با جلوگیری از خرابیهای زنجیرهای

-

افزایش راندمان: مخلوط یکنواختتر (CV زیر ۵%)، مصرف انرژی ۱۵-۲۰% کمتر

-

کاهش توقف تولید: تا ۸۰ درصد با پیشبینی خرابیها

-

بهبود کیفیت محصول: جلوگیری از آلودگی و ناخالصی

مطالعات انجمن تولیدکنندگان تجهیزات صنعتی نشان میدهد کارخانههایی که برنامه نگهداری پیشبینانه دارند، ۳۵ درصد سود عملیاتی بیشتری کسب میکنند. یک میکسر پودر سالم، نه تنها هزینه نیست، بلکه منبع درآمد پایدار است.

نتیجهگیری

میکسر پودر سرمایهای گرانبهاست که با نگهداری صحیح، سالها همراه شما خواهد بود. از بررسی دورهای قطعات و روغنکاری منظم گرفته تا تمیزکاری اصولی، جلوگیری از سایش، رعایت ایمنی و سرویس زمانبندیشده، هر گام کوچک تاثیر بزرگی در عملکرد و طول عمر دستگاه دارد. امروز همین حالا یک چکلیست نگهداری برای میکسر پودر خود تهیه کنید، برنامه سرویس تنظیم نمایید، پرسنل را آموزش دهید و نرمافزار نگهداری راهاندازی کنید. این اقدامات نه تنها هزینهها را کاهش میدهد، بلکه کیفیت تولید، ایمنی محیط کار و رضایت مشتریان را نیز ارتقا میبخشد.